Um dos maiores problemas nas indústrias, independente do ramo, costuma ser o desgaste de peças e equipamentos. Ele ocorre quando essas estruturas estão em movimento, como por exemplo em eixos, válvulas, engrenagens, matrizes e pistões. Como consequência do desgaste de materiais, grandes custos com manutenção ocorrem na indústria, tornando-se muitas vezes mais interessante economicamente investir em materiais especiais que possuam excelente resistência ao desgaste.

Um famoso exemplo de material com essa propriedade é o aço Hadfield. Trata-se de um aço-manganês austenítico que tira proveito da metaestabilidade de sua austenita para que, durante o uso, possa transformar sua microestrutura. Assim, o aço torna-se mais resistente contra a ação do desgaste à medida que ele ocorre, aumentando a durabilidade da estrutura.

Como funciona o mecanismo chave por trás desse grupo de materiais?

Os aços-manganês austeníticos possuem um mecanismo conhecido como transformação deslocativa, no qual basicamente fases metaestáveis absorvem energia e alteram suas estruturas cristalinas. No caso desses materiais, acontece uma transformação da fase austenítica para martensítica, desencadeada por solicitação mecânica do material. Para isso, é necessário adicionar aos aços um elevado teor de manganês, em torno de 10 a 14%, já que é um elemento gamagênio e favorecerá a estabilização da fase austenítica. Com isso, o manganês em elevadas quantidades ocasiona aos aços resistência ao magnetismo, e devido à transformação martensítica, também durabilidade, dureza extrema e resistência ao desgaste, mantendo ao mesmo tempo uma boa tenacidade, já que apenas as partes solicitadas são transformadas.

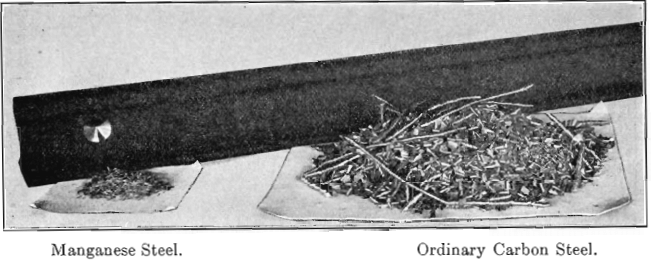

Cavacos de aço-manganês austenítico (esquerda) e de aço convencional de baixo carbono (direita) após serem usinados por 11 minutos. No primeiro caso, houve remoção de 11g, enquanto no segundo, 750g, o que retrata a melhor resistência ao desgaste dos aços com elevado teor de manganês

Para produzir um material com essas características, a liga necessita primeiramente ser aquecida ao campo austenítico, a aproximadamente 1000°C, e então resfriada rapidamente em água para evitar a precipitação de carbetos. A austenita formada, como já comentado, é metaestável. Assim, ao sofrer o efeito das condições de serviço, o aço é encruado e sua dureza aumenta devido à formação de martensita, aumentando também sua resistência ao desgaste. A resistência ao desgaste propriamente dita não é característica de um material, mas sim de um par de materiais em movimento em um determinado meio, um sistema. No entanto, um aumento de dureza é normalmente associado a um aumento considerável à resistência ao desgaste por abrasão, já que partículas mais duras são capazes de danificar e remover partes de materiais menos duros quando atritadas contra eles. Nesse caso, o aumento da dureza do material torna-o menos suscetível a esse tipo de efeito danoso.

Os outros elementos de liga adicionados aos aços-manganês austeníticos são Si, Cr, Ni, Mo, Cu, e Va. O silício contribui para a desoxidação do material e em teores entre 1 a 2%, produz um relativo aumento do limite de escoamento e resistência à deformação plástica sob repetidos choques. O cromo, por sua vez, faz com que um menor grau de encruamento seja necessário para a obtenção da dureza superficial desejada nesses aços. Por essa razão, o cromo é normalmente acrescentado quando as peças são sujeitas a desgaste de natureza principalmente abrasiva e com ausência de choque que possa desenvolver rapidamente a dureza superficial. O cromo em excesso, no entanto, pode diminuir a ductilidade do material, por isso não se costuma adicionar mais do que 2% do elemento. Os metais restantes, níquel, molibdênio, cobre e vanádio, podem ser adicionados para melhorar o limite de escoamento e a usinabilidade do aço.

Apesar das diversas vantagens, esses aços podem ser sujeitos a um fenômeno de fragilização intergranular muito prejudicial que pode levar à rejeição de peças ou falha das mesmas em serviço. Além disso, como são muito tenazes e encruam nos pontos de contato com a ferramenta de corte, necessitam de uma técnica especial de usinagem e ferramentas especiais de metal duro ou aço rápido ao cobalto. Para concluir, os aços-manganês austeníticos não podem ser usados a temperaturas superiores a 260°C, já que nessa condição tornam-se frágeis, provavelmente devido a uma transformação parcial da austenita.

Fontes:

Mecânica Industrial: O Que é Aço Manganês;