Quando pensamos em argila nos vem à mente vasos de cerâmica, ou aplicações que vemos como simples, que não possuem novas tecnologias envolvidas. Mas na verdade, hoje existem vários trabalhos com esse material nanoparticulado aplicado na área de cosméticos e, como falaremos hoje, na área de nanocargas de polímeros.

Primeiramente, é muito comum adicionarmos diferentes cargas aos polímeros com o intuito de alterar as suas propriedades. Elas podem ser:

Aditivos de modificação

- Reforço (melhoram propriedades de tração, compressão, estabilidade térmica e dimensional, tenacidade e abrasão), extensores (diminuem o custo de produção), plastificantes (aumentam flexibilidade), espumantes, corantes e agentes de reticulação.

Aditivos de proteção

- Antioxidantes (retardam o envelhecimento), protetores UV, retardantes de chamas, estabilizantes de chamas e antiozonantes.

A argila pode ser utilizada como carga com o objetivo de retardar a chama e de diminuir o custo de produção, por poder ser produzida em larga escala, possuir menor impacto ambiental do que outros aditivos, gerar menos poeira e ser estável em temperaturas acima de 600 graus celsius.

Por causa de todas essas vantagens, foi criado o nanocompósito polimérico reforçado com argila. No estudo realizado na Universidade Federal do Piauí foi utilizada argila bentonítica, proveniente de uma rocha constituida por um argilomineral montmorilonítico, formado através de desvitrificação seguida pela alteração química de um material vítreo, originária de uma cinza ou um tufo vulcânico. A versatilidade da bentonita permite grandes modificações planejadas da sua microestrutura com o intuito de obter propriedades específicas do material, esse conceito de manipulação é conhecido como “taylor made”.

A argila se encontra em forma de lamelas no material de aproximadamente 1 nm de espessura e centenas de nanômetros de comprimento e de largura. Porém, a mistura entre o polímero e a argila muitas vezes não resulta em um nanocompósito, devido às fracas interações entre o elemento orgânico e o inorgânico. Caso a interação seja mais forte, ela poderá se organizar em forma de lamelas como é o ideal e para obtê-la se utiliza a organofilização da argila.

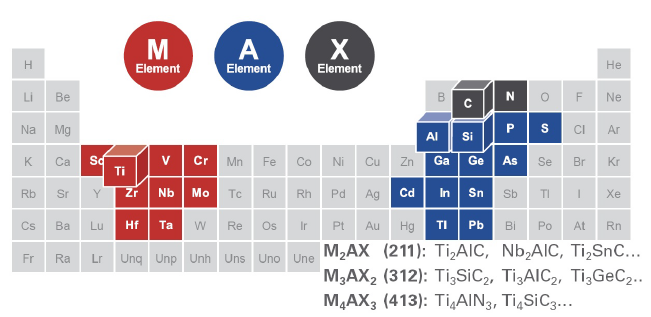

Mas o que é essa reação de organofilização?

Esquema de como ocorre a organofilização. Fonte imagem

Ela consiste nesse caso numa troca catiônica. Os cátions das galerias da argila, geralmente os Na+ por serem facilmente trocados, como é visto acima, são trocados por cátions orgânicos de sais quaternários de amônio. A adição dessas moléculas no material inorgânico gera expansões entre os planos da argila, alterando sua natureza hidrofílica para hidrofóbica ou organofílica. As argilas organofílicas possuem inúmeras outras funções importantes além de serem utilizadas como carga em polímeros, elas são utilizadas até mesmo em condicionadores, germicidas, amaciantes e cosméticos em geral.

O grande problema das argila organofílicas é que elas possuem riscos ambientais e sanitários devido ao uso dos sais, então a vantagem antes citada de adicionar esse material como carga por ser ambientalmente correto não pode ser mais considerada. Porém existem novas pesquisas para substituir as aminas problemáticas por um composto chamado de fosfato de difenila resorcinol.

Quais outras aplicações de engenharia para a argila você conhece?

Você pode ler mais em:

Materiais sobre aditivos de polímeros

Inovação Tecnológica – Argila organofílica

BARBOSA R., MORAIS D. D. S., ARAUJO E. M., MÉLO T. J. A. Caracterizações de argilas bentoníticas e síntese de argilas organofílicas para uso em nanocompósitos poliméricos – Parte II. Revista Cerâmica (58), páginas 495-499, 2012.

SILVA I. A., COSTA J. M. R., FERREIRA H. S., MENEZES R. R., NEVES G. A., FERREIRA H. C. Organofilização de argilas bentoníticas com tensoativos não-iônicos visando seu uso em fluidos de perfuração base óleo. Revista Cerâmica (58), páginas 317-327, 2012.