Quando eu entrei na faculdade um dos objetivos que eu já tinha traçado era entrar em um programa para intercâmbio acadêmico, com o intuito de crescimento profissional e também pessoal. Sei que muitos estudantes também compartilham desse sonho comigo, por isso hoje listamos as melhores universidades que possuem o curso de engenharia de materiais fora do Brasil e suas respectivas áreas de pesquisa e desenvolvimento! Continue reading Os 10 melhores cursos de engenharia de materiais fora do Brasil

Cursos online

Em 2016 vamos começar a criar outro tipo de conteúdo no blog: Cursos online! Sabemos que hoje existem poucos cursos falando sobre a nossa querida engenharia. Ainda assim, aqueles que existem geralmente estão disponíveis em outras línguas, que não o português. No nosso mercado atual, é muito importante o engenheiro se atualizar, aprender novos conceitos e rever aquilo que foi aprendido na universidade.

Queremos sua opinião para podermos estruturar o curso da melhor forma!

Caso tenha interesse, por favor responda nosso formulário aqui.

Prometo que não vai levar mais do que 3 minutos.

Titânio e suas ligas

O titânio e suas ligas vêm se destacando comercial e industrialmente devido a suas excelentes propriedades, tais como elevada razão resistência mecânica/peso, manutenção de sua resistência mecânica em temperaturas elevadas e excepcional resistência à corrosão. As principais aplicações destas ligas são nas indústrias aeroespacial e biomédica, em ambientes extremamente corrosivos e para a produção de equipamentos industriais avançados utilizados para a geração de energia e transporte. Continue reading Titânio e suas ligas

#3 Conversa com engenheiro: Elisângela Guzi (UFSC)

Dando continuidade ao quadro Conversa com engenheiro, entrevistaremos hoje a pesquisadora Elisângela Guzi de Moraes.

Biografia: Elisângela possui graduação em Matemática (2000) e em Engenharia de Materiais (2008), mestrado em Ciência e Engenharia de Materiais (2010) pela Universidade Federal de Santa Catarina e doutorado em Engenharia de Materiais pela Università Degli Studi di Padova – Itália (2015), onde participou do Projeto Marie Curie ITN 7th Framework Programme – FUNEA – Functional Nitrides for Energy Applications. Tem experiência na área de Engenharia de Materiais, com ênfase em materiais cerâmicos, atuando principalmente no desenvolvimento de novos processos (direct foaming, emulsificação e gelcasting de biopolímeros) e na caracterização de materiais cerâmicos porosos a base de Si3N4, Ti2AlC, SiC, ZrB2, Al2O3 e vitrocerâmicas; em processos de sinterização por SPS (Spark plasma Sintering) e nitretação em materiais cerâmicos particulados; e no desenvolvimento de espumas metálicas a base de Titânio. Atualmente integra a equipe do Laboratório Vitrocer, no qual está desenvolvendo estágio de Pós-doutorado para desenvolvimento de queimadores porosos a base de mulita.

Contato: [email protected]

1. Você possui especialidade em materiais celulares. Quais as maiores vantagens e desafios em trabalhar com estes materiais? Continue reading #3 Conversa com engenheiro: Elisângela Guzi (UFSC)

A engenharia por trás das estatuetas do Oscar

No dia 28 de fevereiro serão entregues as estatuetas do Oscar para os vencedores de 2016. Uma das grandes perguntas é será que o Leonardo DiCaprio vai finalmente ganhar esse ano? Bom, não será essa pergunta que responderemos hoje, mas sim: Como são feitas as famosas estatuetas?

Continue reading A engenharia por trás das estatuetas do Oscar

“Engenheirando” a indústria têxtil

O século XXI pode estar bem longe de chegar ao fim, mas já marcou o mundo da indústria têxtil com algumas invenções um tanto inusitadas. Vejamos uma breve linha do tempo:

2005 – Roupas de garrafa reciclada

Resíduos vêm cada vez mais se tornando matérias-primas interessantes para o meio industrial, devido a uma maior consciência ambiental das empresas e da população. Exemplo disso é a utilização de garrafas plásticas de PET, que seriam descartadas no lixo, para a produção de uma fibra têxtil de elevada qualidade, conhecida pelo nome de GreenPlus. Para isso, são removidos os rótulos e tampas das garrafas, que então são lavadas várias vezes para remover qualquer vestígio de cola ou outros contaminantes. Em seguida, estas garrafas são prensadas e picadas no formato de pequenos flocos, os quais são levados a uma extrusora, passam por uma fieira e tornam-se fibras de PET reciclado. Essas fibras são então manipuladas até que estejam em um tamanho ideal para a compactação, processo que lhes confere o aspecto de um tecido, permitindo que sejam utilizadas posteriormente para a produção de diversas vestimentas e produtos em geral.

2010 – Roupas em spray

Desenvolvida pelo estilista Manel Torres em parceria com a Imperial College London, a roupa em spray foi batizada como Fabrican Spray-on. A vestimenta é composta por uma mistura de fibras, que podem ser de lã, algodão, linho ou acrílico, de acordo com a textura desejada para o tecido. Além disso, ela tem em sua composição polímeros e solvente. Os primeiros têm a função de realizar a união das fibras, formando um tecido confortável e sem qualquer tipo de costura, enquanto o segundo permite que o material seja líquido em seu estado inicial, de forma que possa ser aplicado na forma de spray. Para que a roupa adquira uma consistência sólida, o solvente passa a sofrer evaporação assim que a mistura é liberada sobre o corpo, levando cerca de 15 minutos para que a roupa esteja sólida e perfeitamente finalizada, tempo suficiente para que ela possa se moldar ao corpo. O resultado é uma vestimenta ecológica, que pode ser lavada, reutilizada e ainda redissolvida, transformando-se em matéria-prima para novas peças de roupa. Os pontos negativos são o forte cheiro de solvente e o design “justinho” destas roupas, que não agrada a todos os consumidores.

Camiseta produzida por tecido em spray. Fonte: Imperial College of London

2010 – Roupa de chá verde e bactérias

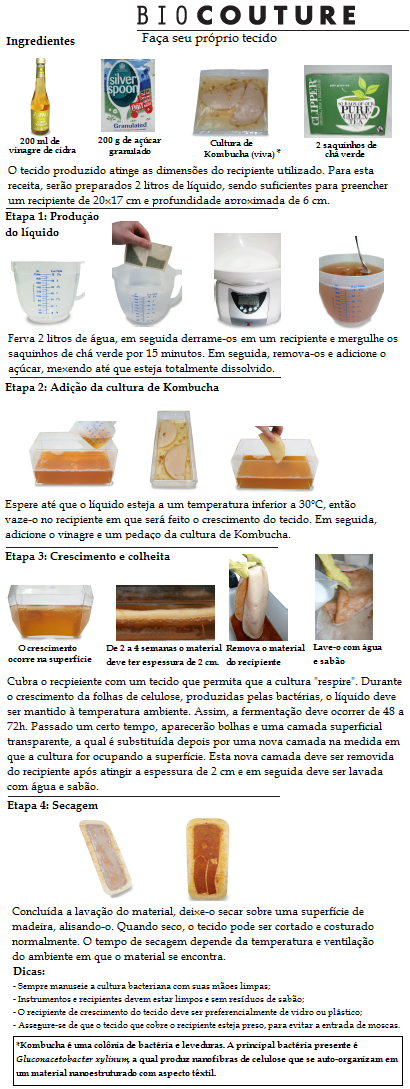

Batizado de BioCouture, o tecido inventado por Suzanne Lee é feito a partir de vinagre, chá verde doce e bactérias. Confira abaixo a “receita” do tecido:

Fonte: BioCouture

E como funciona?

As fibras do tecido começam a surgir em meio à mistura de microorganismos, crescem e transformam-se em folhas de celulose bacteriana. Estas finas folhas são então moldadas no formato de roupas enquanto estão úmidas, para que quando sequem, as partes sobrepostas da roupa fiquem grudadas e formem “costuras”.

BioCouture. Fonte: Revista Galileu

A peça original tem este aspecto de papiro visto na figura acima, no entanto pode ainda ser branqueada ou tingida com extratos vegetais.

2015 – Roupas com ar-condicionado

Circular líquidos quentes ou frios ao longo de uma peça de roupa por meio de canais incorporados a ela. Isso permite controlar a temperatura em que a roupa se encontra e não parece algo tão difícil, certo? Você pode estar se perguntando como isto não foi inventado antes, considerando quantas pessoas sofrem com o calor e frio excessivos diariamente.

Na verdade, vários protótipos já foram testados nos últimos anos. A produção de canais ao longo da peça não é algo difícil de ser feito, no entanto se estes forem muito grossos, a vestimenta torna-se algo nada prático de vestir. Assim, é preciso miniaturizar os canais, assim como é feito atualmente para os biochips. No entanto, a fabricação destes microcanais já se torna complexa e cara, fazendo com que fosse viável o uso destes canais apenas a áreas pequenas, impedindo que houvesse uma refrigeração ou aquecimento eficaz.

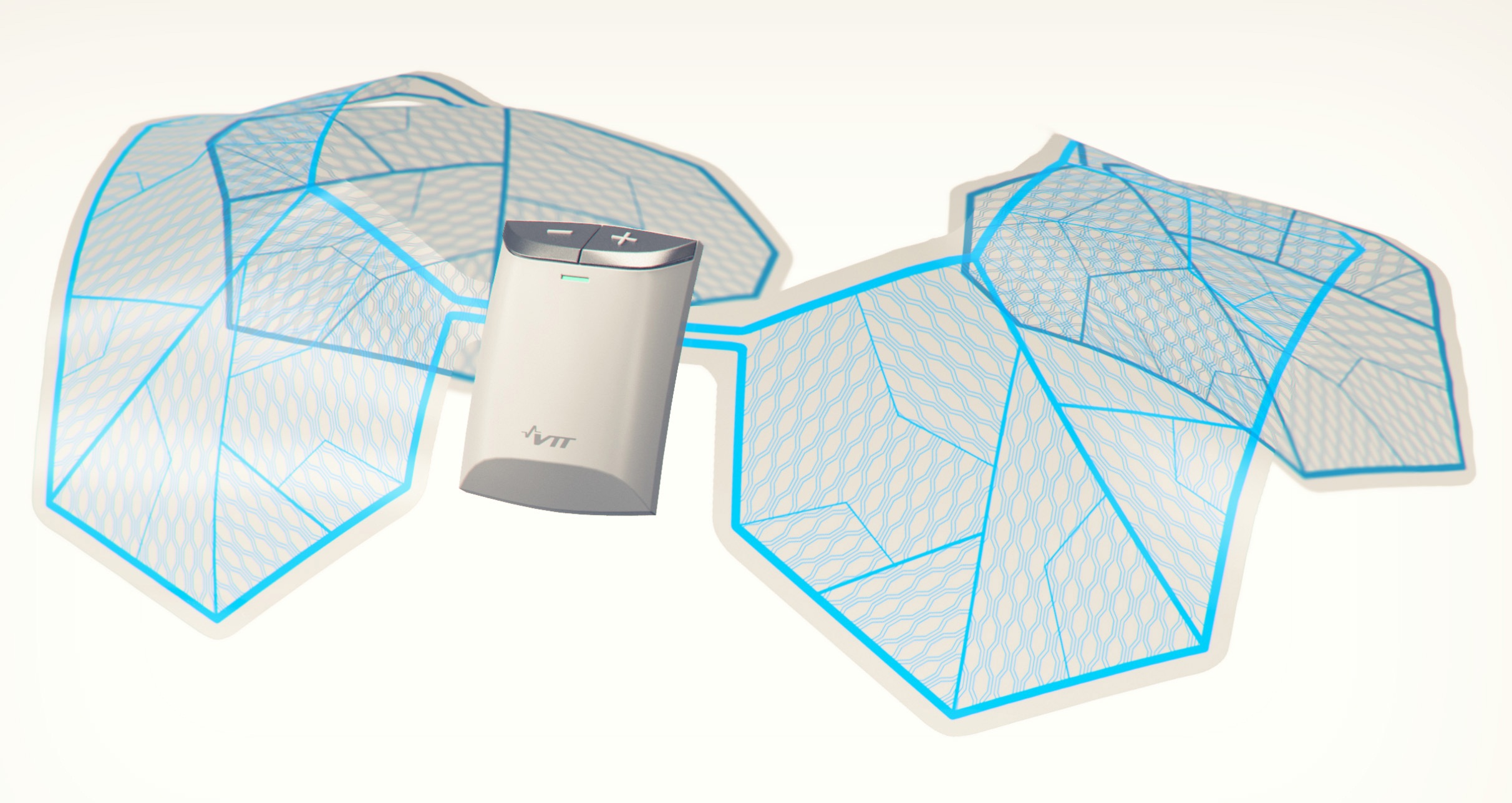

O que mudou em 2015? Pesquisadores finlandeses do Centro de Pesquisas Técnicas VTT conseguiram realizar a estampagem a quente em larga escala dos microcanais, modificando uma grande área da vestimenta a um preço mais acessível. Estes microcanais são fabricados a partir de um polímero flexível, em um design como o mostrado abaixo.

O próximo passo da equipe finlandesa é tornar a temperatura da roupa ajustável por meio de smartphones. Fonte: VTT

Com a invenção sendo finalmente viável economicamente, esperamos que seja apenas questão de tempo para este tão sonhado produto chegar a nossos guarda-roupas.

Para finalizar, fiquemos com Torres, o idealizador da roupa em spray, que afirmou que “(…) a ciência e a tecnologia podem ajudar estilistas a criar novos materiais”, o que pôde ser comprovado na postagem de hoje. Pensem nisso como mais um área onde podemos atuar e deixar nossa contribuição para a sociedade. Abraço a todos!

Referências:

International Fiber Journal – Turning PET to Textiles;

Revista Galileu – Pesquisadores desenvolvem roupa em spray;

Inovação Tecnológica – Tecido em spray é borrifado no corpo e cria roupa sob medida;

Revista Galileu – Designer britânica cria roupa “tecida” por bactérias;

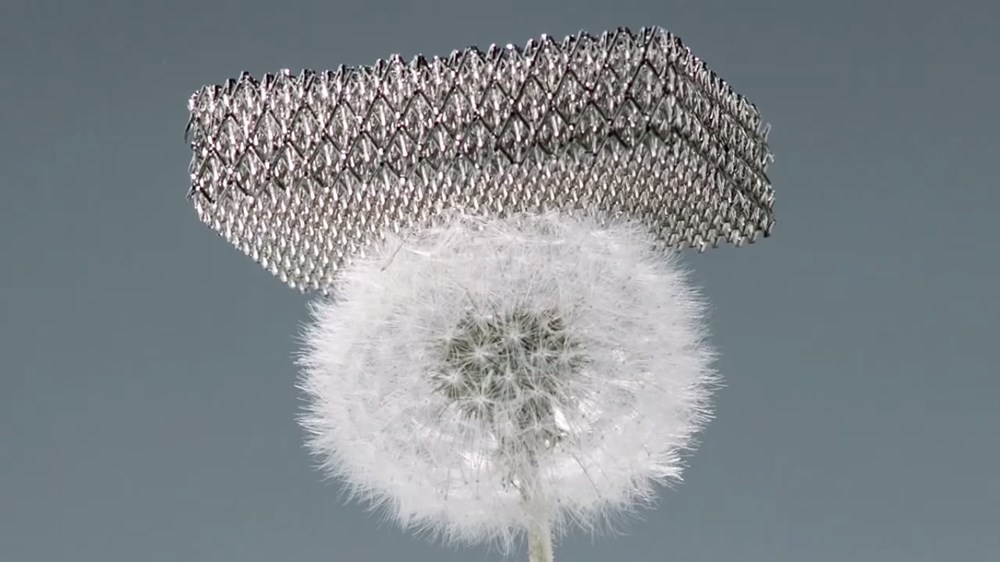

O metal mais leve do mundo

Já falamos aqui quão incrível é o Aerogel. Agora imagina um material menos denso do que o aerogel mais raro e com 99,99% de ar na sua estrutura. Parece loucura, não? Esse material é chamado de microlattice, foi desenvolvido pela Boeing, possui uma estrutura 3D com porosidade aberta e possui paredes com espessura de 100 nm (1000 vezes mais finas do que um fio de cabelo). O protótipo foi realizado com uma liga de níquel com fósforo através do processo de reprodução através de um molde polimérico.

As espumas metálicas em geral podem ser produzidas através de diversos processos, podem ser feitas através da injeção de gases para formar a porosidade; da adição de um agente de sacrifício, que consiste na adição de um elemento que vai se decompor durante a fusão e vai formar gases; da utilização de materiais sólidos de enchimento (como polímeros), que posteriormente serão queimados, formando a estrutura desejada; solidificação eutética sólido-gás (fusão do metal numa atmosfera de hidrogênio, seguida de arrefecimento no ponto eutético, onde o hidrogênio fica como a fase gasosa do metal); entre outros.

A sua estrutura pode ser comparada a de um osso, que é um material celular com grande porosidade internamente e rígido por fora. Assim é possível obter um material com duas propriedades muito interessantes: leves e podem resistir a forças externas consideráveis. Além disso, o material pode retornar à sua forma original mesmo depois de 50% de deformação.

Por fim de comparação, podemos considerar o seguinte experimento: Alunos devem derrubar um ovo numa altura de um prédio de 25 andares sem quebrar. Provavelmente eles irão embrulhar o ovo em inúmeras camadas de plástico bolha. Porém um jeito melhor de proteger o ovo seria utilizar o microlaticce. Pois com o plástico, seria necessário aproximadamente um metro de material, já com a espuma metálica necessitaria uma quantidade muito menor.

A principal aplicação desse material é a utilização em estruturas, como nas de avião, o que manteria a alta resistência necessária, mas também diminuiria o peso do avião, fazendo-o mais energeticamente eficiente, reduzindo a quantidade de combustível utilizado e consequentemente o custo de uma viagem aérea.

Leia mais em:

Fibras “al dente” revolucionam o mundo das fibras de elevado desempenho

É importante que materiais de elevada responsabilidade, tais como coletes à prova de balas, fios cirúrgicos ou cordas para escalada sejam bastante resistentes mecanicamente, uma vez que podem colocar muitas vidas em risco se não apresentarem o desempenho necessário. Por essa razão, esses componentes são comumente feitos a partir de fibras poliméricas de alta performance, as quais possuem elevado módulo de elasticidade e limite de resistência, provenientes de alongamento e orientação das cadeias poliméricas na direção do comprimento da fibra.

Uma das principais maneiras de obter essas fibras é por meio de gel spinning, processo parecido com o air gap wet spinning utilizado para obtenção das fibras de Kevlar para coletes à prova de balas, que já mostramos em outra publicação. O processo de gel spinning trabalha com o polímero no estado de gel, obtido pela solubilização de uma pequena concentração deste material em solvente, o qual geralmente é inflamável. O solvente, após o processamento do polímero, deve ser recuperado e purificado. Este tratamento, bem como o próprio solvente utilizado, normalmente são extremamente danosos à saúde e ao meio ambiente. Considerando que para cada 10kg de fibra são utilizados 90kg de solvente, observa-se que o processo de gel spinning é bastante impactante, considerando sua grande demanda de solvente. Ainda assim, apesar de não parecer atrativo econômica e ambientalmente, o processo permite que fibras de elevado desempenho sejam desenvolvidas em escala comercial, uma vez que destaca-se entre os demais processos de spinning no que diz respeito à obtenção de fibras com propriedades especiais.

Assim, tendo em vista os inúmeros benefícios e contra-indicações do processo de gel spinning para obtenção de fibras de elevado desempenho, pesquisadores do departamento de materiais da universidade suíça ETH Zürich propuseram a utilização de novos solventes que tornassem o processo mais correto ambientalmente e não danoso à saúde dos operadores. Para isso, os cientistas utilizaram gorduras naturais provenientes de frutas e sementes para a obtenção de fibras de polietileno de ultra alto peso molecular, como por exemplo azeite de oliva e óleo de amendoim. Devido à conexão existente destes óleos com a culinária, as fibras foram denominadas fibras al dente.

Fibras al dente produzidas a partir de mistura com azeite de oliva por 10 minutos a 230°C, seguida de extrusão e resfriamento ao ar. Fonte: Schaller et al (2015)

Com o uso destes óleos naturais, foi possível aumentar a concentração de polímero presente na mistura a ser processada, o que diminui os custos associados com a recuperação do solvente. No caso dos solventes inflamáveis isto não era possível, pois uma concentração elevada de polímero levava a uma diminuição das propriedades mecânicas, o que não é aceitável considerando a função de elevada responsabilidade que desempenharão os componentes produzidos a partir destas fibras de elevado desempenho. Há também, obviamente, uma vantagem do ponto de vista ambiental e de bem-estar social associada ao uso de uma substância mais natural, não agressiva e não inflamável. Não bastassem todos estes benefícios, as fibras al dente ainda apresentaram um melhor desempenho, sendo 2x mais fortes do que as fibras obtidas pelo processamento com solvente inflamável e sua produção, 250% mais eficiente do que o processamento convencional.

Um agradecimento especial à leitora Sara Tatiana Roldan Velásquez, que sugeriu o tema desta publicação, nos mostrando que assim como a culinária, a engenharia é uma arte!

Referências:

SCHALLER, R. et al. High-Performance Polyethylene Fibers “Al Dente”: Improved Gel-Spinning of Ultrahigh Molecular Weight Polyethylene Using Vegetable Oils. Macromolecules, 2015.

‘Al dente’ fibers could make bulletproof vests stronger and ‘greener’ – American Chemical Society.

#2 Conversa com engenheiro: Gabriel Nunes (TNS)

Hoje trazemos a segunda publicação da série Conversa com Engenheiro. No primeiro post, entrevistamos Guilhermino Fechine, pesquisador do Centro de Pesquisa Avançadas em Grafeno e Nanomateriais – Mackgraphe. Hoje o entrevistado é Gabriel Nunes, sócio e diretor executivo da TNS Nanotecnologia, empresa que ganhou recentemente o 19° Prêmio Nacional de Empreendedorismo Inovador na categoria Melhor Empresa Incubada.

Biografia: Gabriel Nunes é engenheiro de materiais com graduação sanduíche na Alemanha, onde atuou em diferentes publicações de artigos científicos e publicação de um livro na área de compósitos aeroespaciais. Ex membro fundador da equipe campeã brasileira no 1o desafio solar Brasil – 09, membro da equipe que recebeu o prêmio de melhor trabalho de cooperação entre Brasil e Alemanha pelo IBE – Institute for Studies Brazil Europe – 11. Atualmente é sócio, e diretor executivo da TNS, onde atua com uma equipe multidisciplinar que executa diferentes projetos de consultoria e desenvolvimento de produtos na área de engenharia e nanotecnologia. A empresa possui iniciativas em todo Brasil, parte da Europa e América latina. Esta atuação fomentou convites para palestrar sobre gestão da inovação, nanotecnologia e empreendedorismo em todo o Brasil. Como últimos reconhecimentos, foi contemplado com o prêmio Stemmer de inovação em SC – 14, e membro da etapa nacional do programa de empreendedores promessas Endeavor – 15.

Continue reading #2 Conversa com engenheiro: Gabriel Nunes (TNS)

Continue reading #2 Conversa com engenheiro: Gabriel Nunes (TNS)

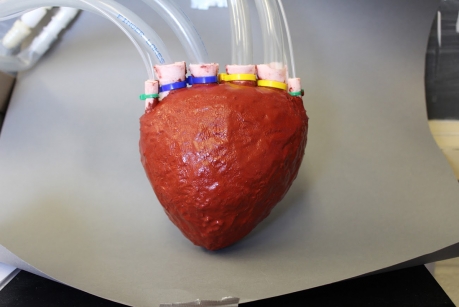

Coração artificial pode salvar vidas

É estimado que no Brasil existam mais de 22 mil pessoas na fila de espera por um órgão e o tempo de espera pode ser de até 6 anos. Imagina quantas pessoas perdem a vida por não terem doadores suficientes? Por isso a engenharia tenta incessantemente criar órgãos que sejam biocompatíveis. Esse é o caso de pesquisadores da Universidade de Cornell nos Estados Unidos, que trabalharam com um material que pode ser utilizado para a fabricação de corações.

Simulação de coração artificial

Existe uma classe de materiais chamada FEA (Fluidic Elastomer Actuators), que podem possuir a mesma aplicação que o material desenvolvido pelo pesquisadores citados acima. Com eles, é possível bombear líquidos de uma forma controlada e sem o aparecimento de vazamentos. Quando pressurizado o material pode dobrar, estender e torcer, dependendo do padrão das fibras com a estrutura. Durante a expansão, essas fibras criam um gradiente de tensão que resulta no movimento programado do material. A fabricação desses materiais foi limitada a estruturas prismáticas, assim exigem montagens muito complexas para chegar perto das estruturas presentes em modelos biológicos. Além disso, eles necessitam da criação de câmaras internas para passar o fluido, isso dificulta muito a sua produção e a torna mais cara.

Diferente dos FEAs o material polimérico criado pelo grupo de pesquisa da Cornell já possui uma porosidade aberta e não precisa de moldagem adicional ao processo. Utilizando técnicas convencionais eles criaram um produto capaz de realizar tarefas simples, como extensão e flexão e mais complexas como sucção e bombeamento de fluido.

Para produzir a espuma é utilizada o método da fase de sacrifício, que consiste em adicionar um elemento, o agente de sacrifício, que irá se decompor na queima do material e consequentemente formará poros. Nesse caso foi utilizado um silicone (PDMS) como material da matriz e o carbonato de amônia (NH5CO3) como o material de sacrifício. O carbonato foi utilizado, porque se decompõe numa temperatura menor que 50°C, é fácil de controlar os produtos da reação, é barato e também muito disponível no mercado.

Um fato que é bem interessante é que quando o líquido é bombeado dentro dessa espuma polimérica, ela pode chegar a expandir até 300%. Além disso, utilizar fibras como as de carbono ou de silicone dá uma maior versatilidade de forma ao produto, por exemplo pode fazer com que uma esfera expanda-se na forma de um ovo.

Esse material ainda precisa de inúmeros testes, principalmente na questão de biocompatibilidade e de aprovação federal para ser colocado no mercado. Enquanto isso é sempre bom lembrar: Seja doador de órgãos!

Fontes:

Hora 1 – 22 mil pacientes aguardam transplante em 2015

Benjamin C. Mac Murray, Xintong An, Sanlin S. Robinson, Ilse M. van Meerbeek, Kevin W. O Brien, Huichan Zhao, Robert F. Shepherd. Poroelastic Foams for Simple Fabrication of Complex Soft Robots. Advanced Materials, Vol.: Early View. DOI: 10.1002/adma.201503464