Materiais falham a todo momento, seja por envelhecimento, desgaste, fadiga, ação de defeitos concentradores de tensões, ou outros fatores. Assim, é necessária ação humana para repará-los, substitui-los ou agir preventivamente para evitar que o componente falhe. Imaginem como nossas vidas, tanto pessoal como profissional, seriam simplificadas se os materiais fossem autorreparáveis e não precisássemos fazer monitoramento, substituições ou reparos preventivos para evitar falhas, tampouco reparar ou substituir o material em caso de danos. Construções seriam mais seguras, carros batidos não precisariam ser arrumados em oficinas, aviões não precisariam passar por um monitoramento tão rigoroso de trincas. Pensando em tudo isso, pesquisadores do mundo todo começaram estudos sobre materiais autorreparáveis a partir dos anos 2000. Até então, essa interessante característica foi conseguida principalmente por 4 diferentes mecanismos: adição de agentes reparadores; criação de rede vascular interna, similar a nosso sistema circulatório; memória de forma e fornecimento de energia a termoplásticos.

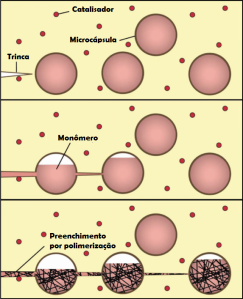

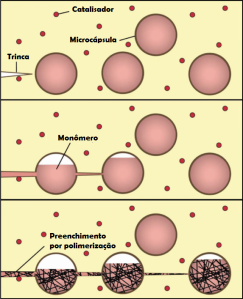

O primeiro mecanismo – adição de agentes reparadores – é utilizado principalmente em polímeros termofixos e compósitos de matriz polimérica. O método consiste em dispersar ao longo da matriz polimérica catalisador na forma de pó e pequenas cápsulas contendo um monômero líquido. Quando há a formação de trincas, não somente o material polimérico é danificado, mas também algumas das cápsulas, o que fará com que o monômero seja liberado e mova-se por capilaridade até ocupar toda a região da trinca. Assim, quando esse encontra o catalisador sólido, inicia-se uma reação de polimerização que preencherá completamente a região danificada. Os materiais que contêm agentes reparadores dispersos em cápsulas apresentam ótimos níveis de eficiência em autorreparação, sejam eles submetidos a um carregamento estático ou dinâmico. O maior problema desse método é que as cápsulas devem ser muito pequenas para que não fragilizem o polímero, pois atuam como pequenos defeitos na microestrutura. Isso limita o tamanho das trincas que podem ser preenchidas, pois uma quantidade menor de monômero consegue ser encapsulada. Além disso, o material só pode ser reparado uma única vez em determinada região, pois quando a segunda trinca iniciar, não haverá mais cápsulas a serem rompidas para preenchê-la.

Autorreparo por adição de agentes reparadores. Fonte (em inglês): MURPHY e WUDL, 2010.

Uma segunda maneira de produzir materiais autorreparáveis é bastante inspirada na forma com que nosso próprio organismo se cura: levando o agente reparador até a região que precisa ser reparada por meio de um sistema vascular. Essa técnica também é comumente utilizada para termofixos e compósitos de matriz polimérica, e o preenchimento das trincas, assim como no método anterior, é realizado por polimerização. Assim, são necessários dois sistemas vasculares, um contendo uma resina líquida e o outro, um endurecedor líquido. Essas substâncias, ao entrarem em contato, desencadearão uma reação de polimerização que reparará a região danificada. Esse método é bastante limitado se funcionar apenas por capilaridade, pois só serão reparadas efetivamente regiões que se encontrem a distâncias menores do que a dimensão do diâmetro do tubo. Assim, surgiu outra ideia baseada em nosso organismo: pressurizar o sistema vascular através do bombeamento das substâncias, melhorando a eficiência desse método de reparo. Em comparação com o método de encapsulamento de agentes reparadores, a formação de canais vasculares consegue fechar trincas 10x maiores. No entanto, o reparo é mais devagar, pois os agentes reparadores precisam percorrer maiores distâncias até que cheguem à região danificada. Assim, se a trinca propagar-se mais rápido do que estiver sendo reparada, o método não conseguirá pará-la.

Outro método para um material autorreparar-se é estimulando-o a retornar a sua forma inicial, se esse possuir memória de forma. A memória de forma é uma propriedade apresentada por determinadas ligas metálicas, como ouro-cádmio, nitinol ou cobre-zinco, que permite com que sejam deformadas plasticamente e quando aquecidas voltem instantaneamente a sua forma original. (O mecanismo de memória de forma foi explicado anteriormente nesse post). Até agora consideramos como falha de materiais a formação e propagação de trincas. No entanto, se uma região de um componente sofrer uma deformação plástica indesejada, isso também é caracterizado como falha. Nesse caso, podemos repará-la através do envio de calor àquela região, realizado através de um sistema bastante similar ao de vascularização que vimos no parágrafo anterior. Trata-se de uma rede de fibras ópticas, na qual ao invés de fluir resina ou endurecedor, há o transporte de luz de um laser até o ponto de falha, no qual há o rompimento local das fibras ópticas. Assim, a região recebe calor proveniente do laser e elimina a deformação plástica adquirida, revertendo o dano. Além de tudo isso, a fibra óptica ainda atua como agente de reforço, produzindo um compósito. Quem teve essa ideia brilhante? Um engenheiro de materiais: Henry Sodano.

Para polímeros termoplásticos, não é necessário a elaboração de estruturas tão complexas, apenas um pouco de calor. Essa classe de material pode ser moldada com a temperatura, então se pudermos fundir esses polímeros sob tensão, as cadeias podem se rearranjar e após o resfriamento, retomar a estrutura inicial do polímero. Partindo desse princípio, alguns polímeros foram testados através do impacto de projéteis. Sim, literalmente atirou-se nos polímeros! A energia proveniente do choque foi tão grande, que permitiu uma grande elevação na temperatura e, em seguida, o fechamento do buraco deixado pelo projétil. A experiência é mostrada na figura abaixo.

Autorreparo de termoplástico impactado por um projétil

Esses materiais são incríveis e podem revolucionar nossas vidas nos próximos anos. Nós, como engenheiros de materiais, devemos difundi-los e aprimorá-los ainda mais!

Referências:

BLAISZIK, B.J.; SOTTOS, N.R.; WHITE, S.R. Nanocapsules for self-healing materials. Composites Science and Technology, vol. 68, p. 978–986, 2008;

HAMILTON, R.; SOTTOS, N.R.; WHITE, S.R. Pressurized vascular systems for self-healing materials. R. Soc. Interface, vol. 12, 2011. Disponível em: < ttp://rsif.royalsocietypublishing.org/content/royinterface/early/2011/09/21/rsif.2011.0508.full.pdf>;

MURPHY, E. B.; WUDL, F. The world of smart healable materials. Progress in Polymer Science, vol. 35, p. 223–251, 2010.