Os processos de fabricação hoje podem ser divididos em: manufatura subtrativa, formativa e a mais recente, manufatura aditiva. Manufatura subtrativa e formativa são aquelas convencionais, como por exemplo torneamento e forjamento, respectivamente. A manufatura aditiva de metais, muito conhecida popularmente por impressão 3D, surgiu nos anos 90, com o objetivo de complementar e até substituir as técnicas já existentes.

No post de hoje falaremos sobre vantagens dessa tecnologia e desafios atuais, além de um pequeno resumo sobre os diferentes tipos existentes.

Vantagens

A manufatura aditiva possui inúmeras vantagens:

- Integração de partes: Um estudo de caso muito conhecido dentro da área é o do bico de abastecimento da GE. Anteriormente o componente era resultado da junção de 20 peças diferentes e com a manufatura aditiva foi possível diminuir para somente uma peça.

Bico de abastecimento produzido por manufatura aditiva pela General Electrics. Fonte: GE. - Redução da massa de componentes: A Bugatti, em coperação com o instituto Fraunhofer IAPT, produziu a maior peça funcional de titânio produzida através do processo de impressão 3D. A peça consiste em um caliper de freio e foi possível reduzir a massa em 40%, em relação ao produto anterior de alumínio produzido através de métodos tradicionais.

Caliper de freio da Bugatti produzido via manufatura aditiva. Fonte: Bugatti. - Customização: Uma das áreas que pode se beneficiar muito com a manufatura aditiva é a indústria biomédica. Como todos nós somos diferentes, o ideal é que um implante seja fabricado conforme a anatomia de cada pessoa. Com a manufatura aditiva é possível produzir peças customizadas para cada paciente, sem adição de custo. Um exemplo seria o implante para o quadril, como o apresentado na imagem abaixo.

Implante de quadril produzido via manufatura aditiva. Fonte: Autodesk Within Medical. - Peças de reposição: A Deutsche Bahn (empresa alemã de trens) espera até final de 2018 imprimir mais de 15000 partes de reposição para os seus trens. Se todas essas partes fossem a mesma, valeria a pena optar por processos de manufatura convencionais. Entretanto, em muitos casos eles precisam menos de 10 peças iguais por ano. Dessa forma o custo é muito menor e também o tempo necessário para produção é menor. Outra empresa que também já produz peças de reposição via manufatura aditiva é a Porsche.

Peça de reposição do Porsche Classic produzida via manufatura aditiva. Fonte: Porsche. - Menor quantidade de resíduo gerado pelo processo: Os processos convencionais de subtração, como a usinagem, geram um grande de volume de cavacos, que dificilmente podem ser reciclados. Já na manufatura aditiva, pouco material, como as estruturas de suporte, irão ser retirados após o processamento.

- Menor time-to-market: O tempo entre a criação do produto até a entrada dele no mercado é um fator crucial para as empresas. Para uma mesma peça, estimasse que poderiam ser salvos 10 meses ao trocar processos convencionais por manufatura aditiva.

- Possibilidade de produção de lotes menores: Em muitos casos, a produção de um pequeno lote pode não valer a pena, já que o custo do processo convencional diminui com a quantidade de peças produzidas. Por exemplo, o custo de um molde de fundição para serem fabricadas 10 peças ou para 1000 peças é o mesmo (caso não haja a necessidade de troca do molde). Na impressão 3D o custo de produção unitário não varia tanto se você tem dezenas ou centenas de peças. Além disso, você pode adicionar peças com geometrias bem diferentes para a impressora produzir ao mesmo tempo.

- Manufatura de materiais difíceis de serem processados

- Possibilidade de criação de peças mais complexas

Desafios

Naturalmente, existem muitos desafios nessa área, entre eles podemos citar a falta de softwares para simulação do processo e das propriedades do material e o custo de fabricação. Além disso, ainda não existem normas para fazer o controle de qualidade dessas peças e são poucos os produtos que já possuem algum tipo de certificação.

Por mais que a gente tenha a ideia que a peça sai pronta da impressora, não é bem assim que funciona, já que a peça ainda necessidade de pós-processamento, mesmo que em geral menos do que as fabricadas por processos convencionais. Dessa forma, ainda não é claro para as empresas como fazer a integração da manufatura aditiva com, por exemplo, tratamento térmico, usinagem e tratamentos de superfície.

Para os engenheiros e cientístas de materiais, um desafio bem importante é em relação à composição das ligas. As ligas que temos hoje foram desenvolvidas para outros processos, como fundição e metalurgia do pó, porém como a impressão 3D é um processo muito diferente, seria interessante o desenvolvimento de materiais específicos para ela.

Materiais que podem ser processados

Ainda não existe uma vasta gama de materiais que podem ser processados através dessa tecnologia, porém já é possível processar ligas de titânio, alumínio, níquel, cobalto cromo, aços inoxidáveis e aços maraging.

Processos

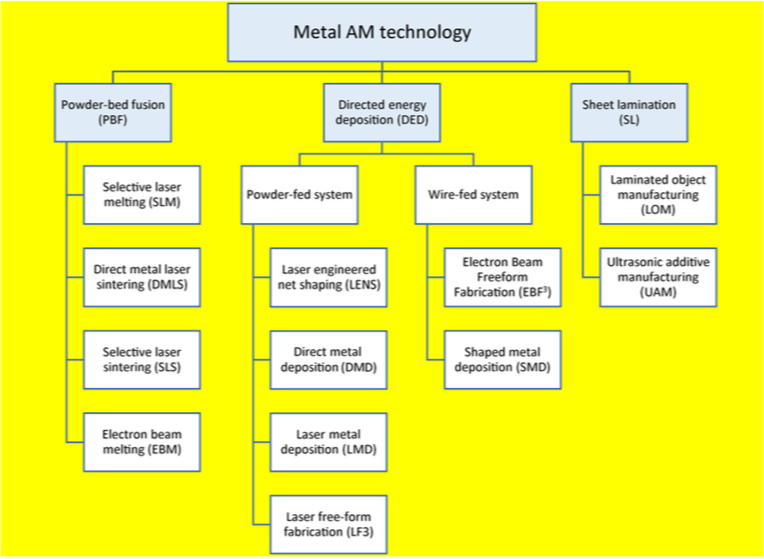

Nas próximas semanas no blog iremos falar especificamente sobre os processos mais utilizados e suas características. Assim hoje iremos apenas dar uma visão geral do que está disponível no mercado.

Powder-bed funsion (PBF): Esses processos consistem um laser fundindo seletivamente áreas de uma camada de pó. Entre esses processos podemos citar o SLM (ou LBM), DMLS e EBM. Podemos destacar que a fonte de energia pode ser o laser, como no SLM e DMLS, ou um feixe de elétrons (EBM).

Directed energy deposition (DED): O DED pode ser dividido em categorias conforme a forma do material de adição do processo, pó ou arame. Um exemplo de como funciona esse processo pode ser visto no vídeo abaixo:

Sheet lamination: Entre as três categorias, essa é a menos comum de se ver no mercado. A técnica foi inventada pela empresa Helisys e consiste na união de camadas de laminados metálicos. Objetos impressos com esta técnica podem ser adicionalmente modificados por usinagem ou perfuração após a impressão. Veja mais como funciona no vídeo abaixo!

Qual é o processo que você acha mais promissor? Compartilhe com a gente nos comentários e fique de olho nos próximos posts sobre esse tema!

Referências

Demanda abre mercado para manufatura aditiva de metais

Replacement on time increases train availability

Porsche Classic supplies replacement parts using metal Additive Manufacturing

Pode-se obter, também, geometrias extremamente complexas ou impossíveis de se obterem por meios tradicionais. Um bom exemplo seriam os materiais com gradiente funcional (FGM) não citados no texto. Algumas linhas de pesquisa avançam no sentido de “imprimir” no mesmo ciclo processual diferentes combinações de elementos camada à camada, trazendo a tona diversas possibilidades de projeto.

“Por mais que a gente tenha a ideia que a peça sai pronta da impressora, não é bem assim que funciona, já que a peça ainda necessidade de pós-processamento, mesmo que em geral MENOS do que as fabricadas por processos convencionais.”

Menos pós processamento que os processos convencionais? Com esse aspecto de casinha de João de barro? Nesse ponto eu discordo.

Vejo as geometrias internas complexas como o grande diferencial, mas mesmo assim para peças rápidas, prototipagem. Mas esse interior ficará todo corrugado. Se precisar ter paredes lisas, é só uma forma de usinagem à partir de uma geometria próxima no material. Ou seja, se tem que refazer todas as superfícies, qual é o ponto?

Penso que todo o entusiasmo pelos métodos aditivos é mais pelo fato de contornar a ciência da subtração. Da programação ao conhecimento de feramentaria e corte.

Uninagem wins!! (IMHO)