Muitos se encantam com a beleza e raridade de um diamante, mas o que nem todos sabem é que este material pode ter aplicações incríveis na engenharia. Quando em pressão de 1 atmosfera, o diamante possui a maior densidade atômica dentre todos os materiais que existem. Seus átomos são ligados uns aos outros por ligações covalentes fortes as quais envolvem os orbitais híbridos sp³ do carbono. Considerando a densidade de átomos e a força das ligações entre eles, o diamante apresenta a maior dureza, maior módulo de elasticidade, maior condutividade térmica à temperatura ambiente e menor compressibilidade entre os materiais conhecidos. Além disso, possui elevada rigidez dielétrica (107 V/cm) e um energia de GAP de 5,5 eV, caracterizando-o como semicondutor. O fator limitante de uma ampla utilização deste material é seu custo, o qual é bastante elevado devido a sua raridade na natureza e às elevadas condições de temperatura e pressão necessárias para sintetizá-lo artificialmente.

Pensando em uma solução para conseguir as propriedades do diamante e evitar os custos elevados associados à compra deste material, cientistas tentaram sintetizar o diamante a baixas pressões, em condições nas quais este material é metaestável. Conseguiram sintetizar filmes policristalinos de diamante, mas a uma inviável taxa de crescimento de apenas algumas dezenas de nanômetros por hora. Continuando os esforços e as pesquisas, chegaram a taxas de crescimento bem maiores, de dezenas de micrômetros por hora, e além disso descobriram nesta pesquisa uma classe inteira de novos materiais, denominada de carbono tipo diamante (mais conhecida pelo termo em inglês diamond-like carbon, que dá origem à sigla DLC).

Os filmes de DLC apresentam estrutura similar à do diamante, no entanto são predominantemente amorfos (ou eventualmente microcristalinos), enquanto o diamante apresenta estrutura cristalina. Ainda assim, apresentam diversas propriedades interessantes do ponto de vista industrial e semelhantes às do diamante, tais como baixo coeficiente de atrito, elevada estabilidade térmica e elevada resistividade elétrica. Isto se deve ao fato de que os filmes de DLC contém inúmeras ligações de tipo sp³, assim como o diamante. No entanto, estes filmes também podem apresentar ligações sp², de forma que se torna possível estimar as propriedades e características de um filme de DLC através do cálculo da razão sp³/sp², em que sp³ representa o perfil “diamante” e sp², o “grafite”. O caráter desejado para o filme depende da aplicação, que abrange desde dispositivos optoeletrônicos e melhoria das propriedades químicas e/ou tribológicas de componentes, até a melhoria de ferramentas e de peças para setor automobilístico e revestimento para moldes, matrizes e próteses (biomateriais).

A variedade de possibilidades oferecidas pela combinação de ligações sp² e sp³ pode gerar uma variedade inimaginável de redes 3D de átomos de carbono. Filmes com elevada razão sp³/sp², por exemplo, tendem a apresentar ordem de médio a longo alcance como forma de aliviar tensões, o que é sinônimo da ocorrência de certo grau de cristalização. Uma vez que o conceito de material amorfo é que suas ligações não tenham ordem de longo alcance, isto implica que a maior parte dos filmes amorfos de DLC possui razão sp³/sp² não muito elevada. A estrutura, e consequentemente as propriedades dos filmes de DLC são controladas pela técnica utilizada para depositar/implantar átomos de carbono. Sabe-se, por exemplo, que filmes produzidos por evaporação a partir de laser ou feixe de elétrons tendem a ter maior concentração de ligações sp² e caráter amorfo e que filmes microcristalinos não podem ser formados quando a energia de impacto dos íons é superior a aproximadamente 100 eV. As técnicas utilizadas para produção de filmes de DLC podem ser deposição por laser pulsado, deposição química na fase vapor assistida por plasma, bombardeamento iônico, deposição assistida por feixe de íons ou mesmo implantação iônica por imersão em plasma. Assim, para que os filmes de DLC sejam produzidos, basicamente necessita-se de uma etapa de limpeza da superfície do material que receberá o filme, seguida de deposição de uma camada de propriedades intermediárias e, finalmente, deposição do filme de DLC por um dos métodos anteriormente mencionados. A adesão final entre filme e material de base é fortemente dependente das características que o último possui.

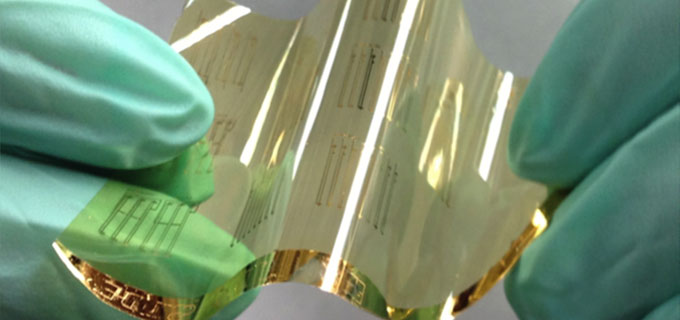

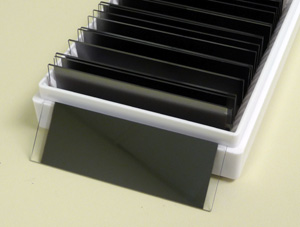

O que acharam do DLC? Vejam abaixo algumas imagens mostrando peças revestidas por esta classe de filmes.

Referências:

RAO, C. N. R. Chemistry of advanced materials : a chemistry for the 21st century monograph. Oxford: Blackwell, 1993. 388p.

ANGUS, J. C.; HAYMAN, C. C. Low-pressure, metastable growth of diamond and” diamondlike” phases. Science, v. 241, n. 4868, p. 913-921, 1988.

FURLAN, K. P.; KLEIN, A. N.; HOTZA, D. Diamond-Like Carbon Films Deposited by Hydrocarbon Plasma Sources. Rev. Adv. Mater. Sci, v. 34, p. 165-172, 2013.

ENSINGER, W. et al. Formation of diamond-like carbon films by plasma-based ion implantation and their characterization. New Diamond and Frontier Carbon Technology, v. 16, n. 1, p. 1-32, 2006.