Com o crescimento populacional e desenvolvimento tecnológico, nota-se uma contínua expansão do consumo energético. Com isso, aumentam os investimentos necessários para a construção de usinas, o impacto que causam ao meio ambiente e também a possibilidade de esgotamento de recursos naturais. Continue reading Processos industriais que ainda têm muito a ser desenvolvido

Categoria: Compósitos

Nanotubos na aviação de alta velocidade

1969 foi um grande ano para a aviação comercial, pois voava pela primeira vez o Concorde. O avião supersônico era capaz de percorrer o espaço aéreo à incrível velocidade de Mach 2, ou seja, o dobro da velocidade do som. Enquanto aviões comuns levavam cerca de 8 horas para realizar o trajeto Nova York – Paris, passageiros do Concorde levavam apenas 3,5 para concluírem o mesmo trecho.

Borracha piezoelétrica é inventada na Suíça

O Swiss Federal Laboratories for Materials Science and Technology (Empa) produziu um material inédito até hoje, que é fino, flexível, orgânico e que gera energia quando comprimido ou esticado. Esse material pode ter inúmeras aplicações, como em roupas, robôs e por que não em pessoas?

Fonte imagem: Swiss Federal Laboratories for Materials Science and Technology

Continue reading Borracha piezoelétrica é inventada na Suíça

Concreto à prova de terremotos

A construção civil envolve muitas vezes projetos estruturais detalhados e cálculos complexos para que uma determinada obra possa ser viabilizada e para que a construção tenha a durabilidade planejada. Podem ocorrer, no entanto, fenômenos da natureza que venham a destruir determinada construção antes do seu tempo de vida previsto, como é o caso dos terremotos. Esse tipo de falha prematura gera não somente impactos financeiros, como também pode levar a morte de muitas pessoas. Não se pode impedir o acontecimento um evento natural de tal dimensão, mas que tal produzir um material que seja preparado para lidar com os efeitos do terremoto? Foi o que fez a equipe da University of British Columbia, que desenvolveu um concreto antiterremoto.

Nanofibras

Você sabe para que servem as nanofibras e como são produzidas? Esses filamentos poliméricos de centenas de nanômetros de diâmetro apresentam elevada proporção área de superfície por volume. Assim, esse tipo de material é usado comumente em aplicações que tirem vantagem dessa propriedade, como filtragem de ar e água, catálise de reações e produção e armazenamento energético, como em painéis solares e baterias. Além disso, são utilizadas na biomedicina, auxiliando na reconstrução de tecidos e também no transporte de medicamentos dentro de nosso corpo, na fabricação de roupas, ou também em estruturas que exijam uma elevada resistência mecânica e peso reduzido, como armaduras corporais.

Rugosidade de uma superfície

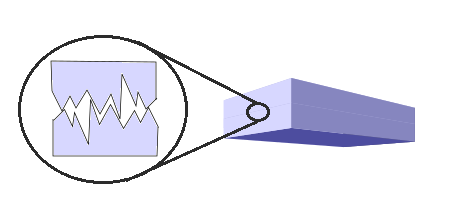

Você sabia que por mais planas e polidas que duas superfícies pareçam ser, elas não estarão 100% em contato se colocadas uma contra a outra? Isso acontece porque na realidade a superfície de um material é composta por diversos picos e vales, que constituem o que é conhecido como rugosidade. Assim, quando encostadas, apenas pequenas áreas das superfícies estão de fato em contato umas com as outras (área de contato real), o que é muito menor do que a área que imaginamos estar em contato observando os materiais a olho nu (área de contato aparente).

Figura mostrando a área de contato aparente entre duas peças planas (direita) e uma aproximação da região de interface entre as mesmas (esquerda), evidenciando a área de contato real.

Uma superfície é na realidade composta por três componentes: forma, ondulação Continue reading Rugosidade de uma superfície

Compósito que varia rigidez com a temperatura

No post de hoje falaremos sobre um compósito capaz de mudar sua rigidez de forma extrema com a variação de temperatura. Trata-se de uma pesquisa da École polytechnique fédérale de Lausanne, publicada recentemente, que conseguiu desenvolver o material de uma forma simples e ao mesmo tempo genial.

O compósito tem o formato de um tubo e é bastante rígido à temperatura ambiente. No entanto, ao aplicar sobre o material uma voltagem, ele torna-se flexível em menos de 10 segundos. O segredo por trás dessa versatilidade encontra-se na forma com o que material foi projetado. Continue reading Compósito que varia rigidez com a temperatura

Você sabe o que são materiais auxéticos?

Os materiais auxéticos são aqueles que possuem uma compressibilidade negativa, ou seja, eles possuem um coeficiente de poisson negativo. Isso significa que eles têm o seu volume aumentado quando for aplicada uma força de compressão.

Anteriormente, assumia-se que o coeficiente de poisson, que é a medida de deformação transversal de um material, não poderia ser alterada e que a maioria apresentava um coeficiente positivo entre +0,22 e +0,33. Porém nos últimos anos foi descoberto que sim, um material pode ter um coeficiente negativo e isso é possível quando se altera a estrutura do material e os mecanismos de deformação dele.

Participação brasileira no desenvolvimento de telas biodegradáveis para eletrônicos

O Brasil, segundo dados da Teleco (out/2014), possui mais telefones celulares do que pessoas, apresentando uma proporção de 1,37 aparelhos por habitante. Os usuários de celulares trocam seus aparelhos em média a cada 22 meses, o que totaliza aproximadamente 153 milhões de aparelhos descartados por ano, isso apenas no Brasil. Com base nesses dados, vemos que o desenvolvimento de eletrônicos biodegradáveis é cada vez mais fundamental, e nossos pesquisadores estão ajudando a tornar isso possível: Wendel Alves, Thiago Cipriano (UFABC) e Eudes Fileti (USP) participaram de um grupo de pesquisa que conseguiu desenvolver OLEDs (LEDS orgânicos) de cor azul para as telas.

Continue reading Participação brasileira no desenvolvimento de telas biodegradáveis para eletrônicos

É possível soldar metal com cerâmica?

Você já teve problemas em sua casa ou trabalho e precisou “soldar” alguma peça com estanho? Normalmente o processo é feito para soldar fios a alguma outra superfície metálica, como vemos nas figuras abaixo:

Você sabia que esse processo na verdade não se trata de uma soldagem? Para que a soldagem propriamente dita ocorra, é necessário não somente fundir o metal de adição, que é a liga adicionada na junção entre os dois componentes, mas também a superfície dos próprios componentes, denominados de materiais de base. Se pensarmos no exemplo do estanho, as peças seriam o material de base e o estanho, o material de adição. Claro que consideramos aqui apenas as soldagens nas quais o material encontra-se no estado fundido, porque é possível também soldar no estado sólido, como por exemplo na soldagem por difusão ou por fricção, onde não há fusão de nenhum dos materiais e ainda assim denomina-se o processo de soldagem. Mas voltando ao caso onde há fusão dos metais envolvidos, a “solda” de estanho deve na verdade ser chamada de brasagem, processo em que apenas o metal de adição é fundido e preenche a junta de soldagem por capilaridade, eliminando os espaços vazios entre as duas peças e solidificando em seguida. É sobre esse processo que vamos falar hoje, já que ele é um dos únicos que permite a união de materiais de classes diferentes, como metais e cerâmicas. Continue reading É possível soldar metal com cerâmica?