Pense em um metal que possua aplicações estruturais e que seja bastante leve. Pensou em alumínio ou alguma de suas ligas? De fato esses materiais são os mais conhecidos e utilizados com esta função. O que poucos sabem é que existem materiais cerca de 30% mais leves do que o alumínio e que prometem vir com tudo para a indústria nos próximos anos: As ligas de magnésio.

De acordo com o Dr. Suveen Mathaudhu, professor assistente em Ciência e Engenharia de Materiais na NC State University, as ligas de magnésio têm “um potencial real como opção para substituir o aço e outros materiais em diversas aplicações, particularmente na indústria de transportes”. Isso porque o magnésio é o metal estrutural mais leve que existe, apresentando densidade de 1,7 g/cm³ (a do alumínio é de 2,7g/cm³). Como a indústria de transportes trabalha duro em busca de soluções para reduzir a massa dos veículos e com isso reduzir a energia necessária para movê-lo, reduzindo também o consumo de combustível, as ligas tornam-se particularmente interessantes. O material não é tão resistente mecanicamente quanto o aço, ainda assim se compararmos ambos em termos de resistência específica (resistência/massa), o magnésio é muito superior, de modo semelhante ao que já havíamos constatado para o titânio.

Comparadas ao alumínio, as ligas de magnésio apresentam vantagens que vão além de uma densidade inferior. Com elas, é possível fazer peças fundidas com espessura de parede de até 1 mm, contra os 2 mm do alumínio, e que ainda irão solidificar mais rápido devido ao menor calor latente de fusão do magnésio (quantidade de calor que o magnésio precisa liberar para passar do estado líquido para o sólido). Além disso, o magnésio solubiliza uma menor quantidade de ferro quando comparado ao alumínio, tornando-o menos susceptível a soldar com o molde durante o processo de fundição, no qual normalmente utilizam-se moldes feitos de aço.

Peça de liga de magnésio obtida por fundição. Fonte: Siobhan Fleming.

No entanto, nenhum material é perfeito. As principais dificuldades em trabalhar com magnésio e suas ligas estão relacionadas a sua estrutura cristalina e sua baixa resistência à corrosão. À temperatura ambiente, esses materiais possuem estrutura hexagonal compacta (HC), que possui poucos sistemas de escorregamento e, portanto, restringe a capacidade do material em se deformar, dificultando o processamento do mesmo.

Célula unitária da estrutura cristalina hexagonal compacta (HC).

Além disso, como mencionado, o material possui baixa resistência à corrosão, principalmente em seu estado puro. Em outras palavras, as ligas de magnésio possuem uma resistência à corrosão superior ao metal puro, mas ainda assim é recomendado em muitos casos o uso de revestimentos de superfície para proteção anticorrosiva. Algumas opções são tratamentos químicos, anodização eletrolítica, selamento com resina epóxi, pintura, esmaltação (material vítreo), principalmente quando o material estiver em contato com outras partes metálicas, o que poderia formar uma pilha galvânica e desencadear um grande processo corrosivo. O problema da proteção por revestimento é que o desgaste, a abrasão e eventuais danos mecânicos podem danificar a proteção da superfície e permitir que o material passe a sofrer corrosão.

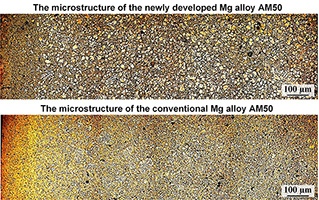

Uma solução para essa limitação foi descoberta recentemente pelo pesquisador Mohsen Esmaily, que, apenas manipulando a microestrutura de ligas de magnésio, verificou que é possível elevar em cerca de 4x sua resistência à corrosão. Para isso, Esmaily utilizou um processo de fusão denominado reofundição, no qual o metal líquido é resfriado gradualmente até que uma parcela dele esteja solidificado. Nesse momento, é realizada uma agitação mecânica ou eletromagnética do material para estimular a nucleação de grãos e favorecer a formação de grãos globulares. Em seguida, o metal é injetado no molde, que deve ter um bom controle térmico para garantir o total preenchimento, já que o líquido já estava parcialmente solidificado. A microestrutura formada por este processo proporciona uma resistência à corrosão 4x superior à fundição por injeção, na qual o metal é forçado para o molde em uma condição bastante líquida e sem passar por um processo de agitação.

Microestrutura de liga de magnésio processada por reofundição (acima) e por fundição por injeção (abaixo). Fonte: Chalmers University of Technology.

Com a descoberta de Esmaily, espera-se desenvolver ligas de magnésio com maior resistência mecânica e à corrosão do que nunca e com isso alavancar a inserção das ligas de magnésio no mercado.

Fontes:

Corrosion-resistant magnesium could replace aluminium in decreasing vehicle weight;

An Overview of Magnesium based Alloys for Aerospace and Automotive Applications – Siobhan Fleming;

Breakthrough for magnesium lightweight materials;

Technique promises stronger, lighter magnesium alloys.

2 thoughts on “Conheça o provável substituto do alumínio como metal estrutural de baixo peso”