Um estudo de 17 anos atrás da NACE (National Association of Corrosion Engineers – importante associação da área) estimou que apenas nos EUA são gastos por ano mais de 270 bilhões de dólares com corrosão. Por esse e outros motivos esse é um assunto muito importante para a engenharia de materiais.

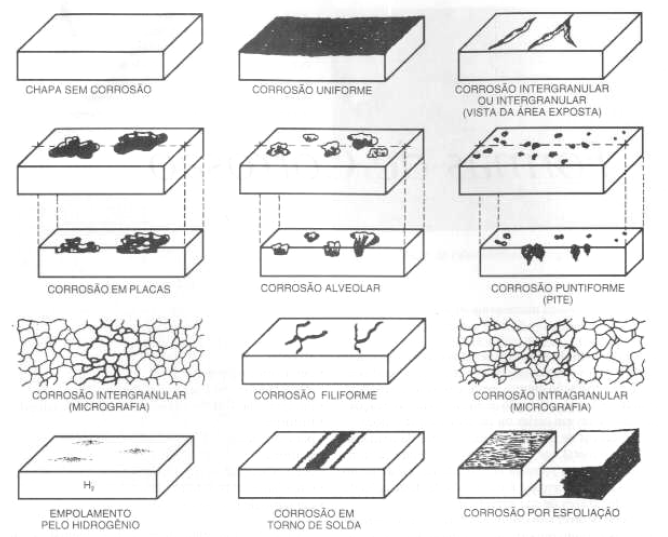

Aqui no blog já falamos sobre porque os metais sofrem corrosão e também sobre se o alumínio tem problema com corrosão. Hoje iremos falar sobre as formas de corrosão, que nada mais é do que a classificação em relação a aparência e morfologia.

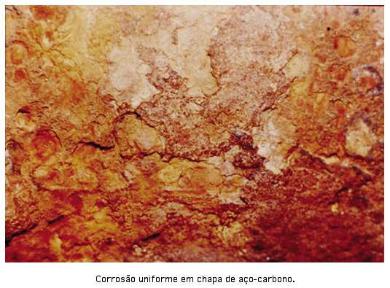

Corrosão uniforme: Forma de corrosão eletroquímica que processa em toda a extensão da superfície, ocorrendo perda uniforme de espessura. A corrosão uniforme é uma das mais fáceis de controlar, de ver, de proteger e também é a mais comum.

Corrosão por placas: Esse tipo de corrosão é localizada, com formação de placas com escavações, devido aos descolamentos das mesmas, que se desprendem progressivamente. Geralmente em metais passivados, onde a película protetora, formada inicialmente, se desprende por já estar muito espessa pela ação da gravidade.

Corrosão alveolar: Também é uma forma de corrosão localizada. Ela não é muito profunda e o diâmetro do alvéolo é maior do que a sua profundidade. O alvéolo é uma cavidade na superfície metálica e fundo arredondado.

Corrosão puntiforme ou por pites: Essa provavelmente é a forma mais destrutiva de corrosão, pois é muito difícil identifica-la, já que geralmente se forma embaixo da corrosão generalizada e também a perda percentual de peso da estrutura é muito pequena. Essa forma se diferencia da alveolar, porque diferente dos alvéolos, a profundidade da corrosão é maior do que o diâmetro da cratera formada. A presença de cloretos no ambiente a favorece e para evitar, pode-se polir a superfície e acrescentar 2% de molibdênio.

Corrosão intergranular: Ocorre entre os grãos da rede cristalina, pois sob certas condições os contornos se tornam muito reativos. Por exemplo, pode ocorrer por causa da variação da concentração dos elementos de liga nessa região. Aços com elementos de liga precipitados e menor concentração de elementos de liga nos contornos são chamados de sensitizados. Uma forma de evitar é adicionar titânio na liga para preferencialmente formar carbonetos de titânio e não com os elementos de liga que evitam a corrosão.

Corrosão transgranular: Ocorre nos grãos dentro da rede cristalina, também perde as propriedades mecânicas e gera trincas, pode fraturar à menor solicitação mecânica, podendo ocorrer também corrosão sob tensão fraturante (CTF).

Corrosão filiforme: Na forma de finos filamentos, mas não profundos, que se propagam em diferentes direções e que não se ultrapassam, pois admite-se que o produto de corrosão, em estado coloidal, apresenta carga positiva, daí a repulsão. Geralmente ocorre em superfícies metálicas revestidas com tintas ou com metais.

Corrosão por esfoliação: Se processa de forma paralela à superfície metálica. Frequentes em chapas ou componentes extrudados que tiveram seus grãos alongados e achatados, criando condições para que inclusões ou segregações, presentes no material, sejam transformadas devido ao trabalho mecânico, em plaquetas alongadas.

Corrosão grafítica ou grafitização: Essa forma de corrosão é do tipo seletiva. Ocorre em ferro fundido cinzento em temperatura ambiente, usados para água, esgoto e drenagem. O ferro metálico (ânodo) é transformado em produtos de corrosão resultando o grafite (cátodo) intacto. A área corroída fica com um aspecto escuro, típico do grafite, que pode ser facilmente retirada com uma espátula.

Corrosão em frestas: Ocorre em função da diferença da concentração de íons ou gases dissolvidos na concentração eletrolítica entre duas regiões na mesma peça. A corrosão vai ocorrer na região que possui a menor concentração.

Denzificação: Do tipo seletiva, típica de latões (Cu-Zn). Há a corrosão preferencial do Zn (anodo), restando o cobre (cátodo), com sua cor avermelhada, que contrasta com a cor amarelada do latão.

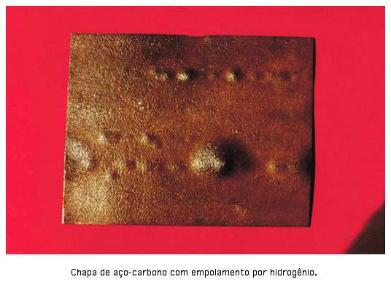

Empolamento pelo H: O hidrogênio atômico, H, no estado nascente, tem grande capacidade de difusão no material metálico e por ter pequeno volume atômico difunde-se rapidamente. No resfriamento a peça forma H2 pois é pressionada devido a contração que sofre, fazendo o H difundir e se juntar a outro H, concentrando bolhas.

Corrosão em torno do cordão de solda: Ocorre em aços inoxidáveis não estabilizados ou com teores maiores que 0.03% de carbono, processando-se intergranulamente.

Referências:

GENTIL, Vicente. Corrosão. In: Corrosão. Guanabara dois, 1982.

Conteúdo Disciplina EMC 5791 ministrada pela prof. Sônia Probst na Universidade Federal de Santa Catarina (2017).

Olá

como evitar a corrosão uniforme o que fazer?

antecipadamente obrigada

Ligas com aço inoxidável e manutenção preventiva.

Muito boa a matéria, simplificou bastante as coisas…

Qual tipo de ensaio complementar devo fazer em uma região com corrosão generalizada?