Entre os metais não ferrosos, o consumo mundial de zinco só é superado por alumínio e cobre. O metal apresenta baixo ponto de fusão (420° C), fato que restringe seu emprego em diversas aplicações de engenharia devido a fatores como fluência, amolecimento e modificações de fase, que surgem com o aumento da temperatura. No entanto, contraditoriamente tal característica foi determinante para tornar o zinco o quarto tipo de metal mais empregado, tendo em vista a redução de custos em termos de extração e refino de seu minério e de fundição e conformação mecânica de suas ligas devido às baixas temperaturas necessárias. Outra característica que amplia muito a empregabilidade do metal é sua facilidade em ser combinado de forma eficiente com diversos outros metais, tais como nos latões (Cu-Zn) e nas ligas Zamac, nosso tema de hoje.

As ligas Zamac, ou Zamak, têm seu nome proveniente dos metais de que são compostas (Zinco, Alumínio, Magnésio e Cobre (Kupfer, em alemão, dá origem à variante com K)). Foram descobertas no início da década de 30 e são empregadas até hoje devido a sua boa resistência à corrosão, à tração, ao choque e ao desgaste unida à facilidade em ser usinada, conformada mecanicamente e, principalmente, fundida. O principal motivo para a fundição do material ser tão favorecida, já mencionado, é seu baixo ponto de fusão, que faz com que sua fundição demande pouca energia e possa ser realizada em moldes metálicos permanentes por técnicas de maior qualidade do que a fundição convencional em areia, tais como injeção e centrifugação. As ligas Zamac possuem também uma faixa estreita de solidificação, permitindo moldagens com tempos de ciclo muito rápidos, apresentam ótima fluidez e são facilmente revestidas por pintura ou eletrodeposição. Tudo isso possibilita a obtenção de peças de formato complexo, com ótimo acabamento superficial, sem defeitos, com bom desempenho, elevada produtividade e sem desgastar muito o ferramental em contato com o material.

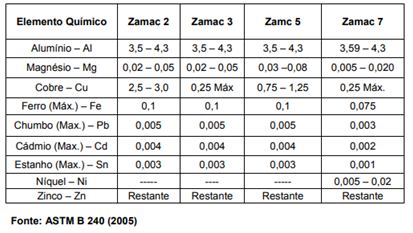

Existem várias composições normalizadas de ligas de Zamac, como exemplificado na tabela abaixo:

Zamac 2: Possui a maior dureza e resistência à tração, ocasionado pelo elevado teor de cobre. Pela mesma razão, é frágil e possui baixa resistência ao impacto, o que limita seu uso.

Zamac 3: Ótima combinação entre resistência, fundibilidade e facilidade de pintura. Possui maior estabilidade dimensional que o Zamac 5.

Zamac 5: Diferencia-se do Zamac 3 pela adição de Cu, que aumenta a resistência mecânica e dureza em detrimento do alongamento. Possui a maior resistência à fluência da família. Junto com o Zamac 3, é uma das ligas mais usadas para fundição sob pressão.

Zamac 7: Muito usado mundialmente, já que é requerido quando se necessita de tratamento de superfície. Possui elevada fluidez e pode ser trabalhado em baixa temperatura, culminando em peças com excelente acabamento superficial.

Para entender melhor o comportamento das ligas acima e como outros elementos químicos agem sobre o zinco, veremos brevemente o efeito dos principais elementos de liga e impurezas presentes no Zamac:

Alumínio: É o segundo elemento com maior proporção nas Ligas Zamac. Aumenta sua fluidez, refina o grão, evita formação de composto intermetálico de ferro e zinco, o qual aumenta o desgaste das ferramentas e máquinas que processam o Zamac. Além disso, aumenta a resistência mecânica e dureza do zinco.

Cobre: Aumenta a resistência mecânica, à corrosão, à fluência e a dureza da liga. Por outro lado, diminui sua ductilidade.

Impurezas: Chumbo, cádmio e estanho estão associados ao minério de zinco e, dessa forma, permanecem em pequenas quantidades no zinco. Essas impurezas são metais de alta densidade e baixo ponto de fusão, que tendem a segregar nos contornos de grão. As fases ali formadas têm um ponto de fusão muito baixo e ainda são levemente mais nobres que o zinco, promovendo a corrosão intergranular do Zamac. Devido aos efeitos negativos, as impurezas devem ser mantidas sempre em níveis baixos para não comprometer o desempenho da liga.

Magnésio: Diminui a susceptibilidade à corrosão intergranular causado pelas impurezas. Não deve exceder muito 0,06% porque pode comprometer o alongamento da peça, ocasionar fragilização a quente e diminuir a fluidez.

Ao entendermos as vantagens do Zamac e um pouco sobre sua composição química, estamos estudando exatamente quais produtos de nosso dia a dia? Exemplos não faltam, pois a liga é utilizada em inúmeras aplicações funcionais e decorativas. Na indústria automobilística, por exemplo, é matéria-prima de maçanetas, direção, radiadores, armações de lanternas, fechaduras, retrovisores, corpos de bombas, engranagens, limpadores de parabrisas, tampa de tanques… Na indústria de eletrodomésticos, encontramos Zamac no corpo de liquidificadores, batedeiras, aspiradores, ventiladores, grades de rádio e televisões. Ainda, podemos encontrá-lo na indústria bélica, nos componentes de relógios, em espelhos, olho mágico, fixadores para portas, entre outros.

Fixador de porta em Zamac. Fonte: Balaroti

Conhece mais alguma aplicação de Zamac? Conte para a gente!

Fontes:

BRAGA, E. M. G. F. Otimização do Processo de Injeção de Zamak. 2015. 262 f. Dissertação (Mestrado) – Curso de Engenharia Mecânica, Departamento de Engenharia Mecânica, Instituto Superior de Engenharia do Porto, Porto, 2015.

SOARES, O. J. A. Melhorias de Produto/Processo pela Utilização de Ligas de ZAMAC. 2008. 167 f. Dissertação (Mestrado) – Curso de Engenharia Mecânica, Departamento de Engenharia Mecânica, Universidade de Taubaté, Taubaté, 2008.

Votorantim, Metais. 2013. Manual de Fundição sob Pressão. 2013.

O trajeto que o Zamak percorre do sifão que está no Cadinho até a cavidade do molde :tendo-se onde é a quebra do galho uma porosidade a qual tem problemas na Galvanoplastia

Existe alguma possivel contaminação .

Ou tenho que mudar a direção :fazendo um turbilhão na entrada para evitar a porosidade

Obs :tenho a resposta na prática e na teoria oquê e correto?

Oi Milton. Se você está tendo problemas com porosidade, é possível que tenha muito gás aprisionado no metal fundido. Tente checar se não há nenhuma corrente de ar em direção ao forno ou se a umidade do ambiente não está muito elevada. Se tiver oportunidade, faça um teste utilizando um fluxo para desgaseificar o material e ver se a situação melhora. Espero ter ajudado.

Taças e bandejas de prata porem de material zinco ou zamac, podem servir alimentos ? Ou traria alguma consequência para saúde e se tratando de metais pesados para organismo! A transferência deles para o alimento .

Bom dia,

Qual o elemento ou contaminação seria responsável por gerar um alto volume de borra no cadinho?

Por definição das propriedades mecânicas do Zamac, entendo que o de melhor uso para replicas em miniatura para carros e motos, é o Zamac 5. Certo?

O zamac mais indicado para se fabricar o terminal de bateria seria o número 5?