No processamento de um material na indústria, além das propriedades do material, outros fatores, como custo, tempo e energia gasta, são muito importantes. Pensando nisso, pesquisadores da Universidade de Illinois desenvolveram um novo processo de cura de polímeros, chamada de polimerização frontal (Frontal polymerization), que promete salvar 10 ordens de magnitude de energia, quando comparado com os processos atualmente utilizados.

Processamento de polímeros termofixos

Polímeros termofixos são um fator chave para o desenvolvimento de estruturas leves e energeticamente eficientes na indústria automobilística, aeroespacial, de energia e marítima. Entre as propriedades desses materiais pode-se citar estabilidade térmica, estabilidade química e rigidez.

O processamento dos termofixos requer que o monômero seja curado em altas temperaturas (aprox. 180 ˚C), por várias horas, sob pressão externa e vácuo interno. Assim, são necessárias grandes autoclaves e fornos, os quais requerem grande investimento de capital inicial e também um enorme gasto energético.

Por exemplo, a cura de uma pequena parte da fuselagem de fibra/epoxi de um Boeing 787 demanda 350 gigajoules de energia, durante as 8 horas necessárias para a cura, e mais de 80 toneladas de dióxido de carbono.

Polimerização frontal

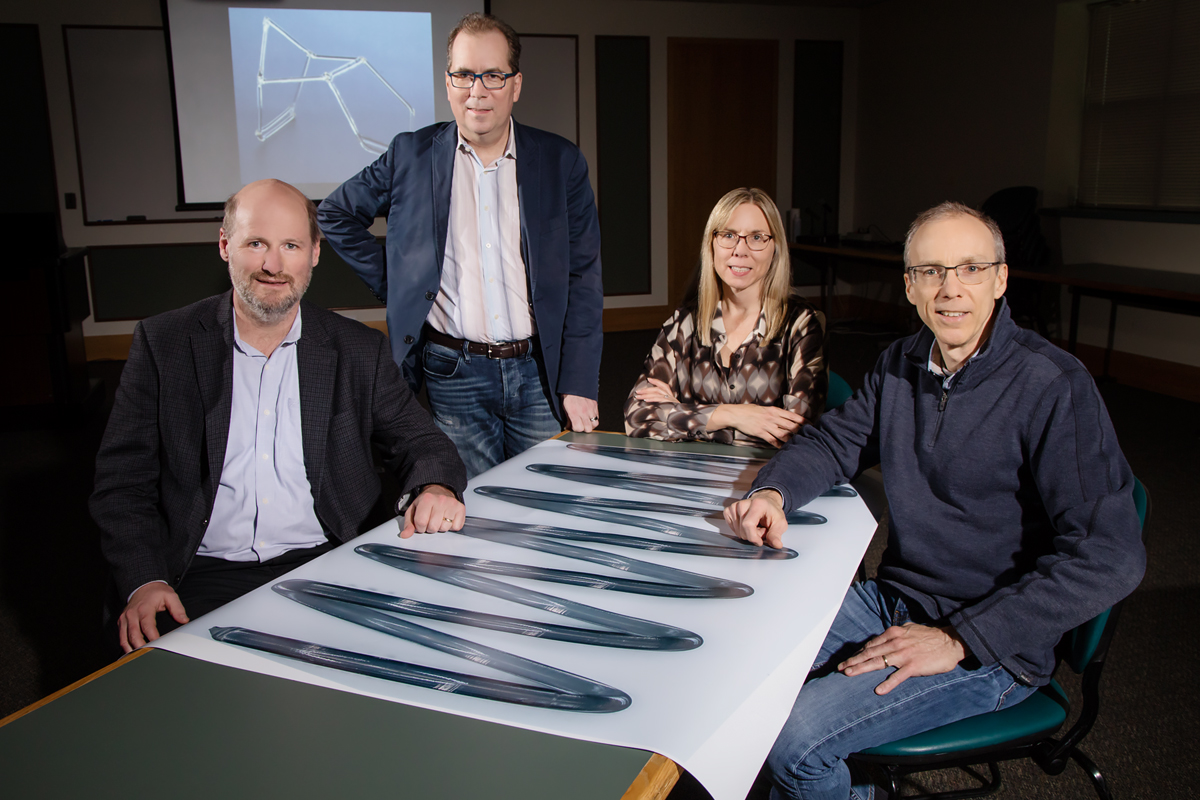

Polimerização frontal é o nome da técnica criada pelos pesquisadores da Universidade de Illinois. Jeffrey Moore, professor e diretor do Beckman Institute, disse em uma entrevista do jornal da universidade que a chave da descoberta é conseguir utilizar a energia armazenada nas ligações químicas da resina para alimentar o processo. É crucial saber como liberar essa energia, para que não seja de forma muito rápida ou muito lenta.

Ao tocar, o que é essencialmente, um ferro de solda em um canto da superfície do polímero, pode-se iniciar uma onda de reação química em cascata que se propaga por todo o material. Uma vez acionada, a reação usa entalpia, ou a energia interna da reação de polimerização, para empurrar a reação para frente e curar o material, ao invés de uma fonte de energia externa.

Limitações do processo

Hoje já é possível utilizar essa técnica para a produção de polímeros como nanocompósitos, hidrogéis, materiais sensoriais e compósitos poliméricos reforçados com fibras. No entanto, a maior parte dos materiais produzidos atualemente não são adequados para aplicações de alta performance.

Monômeros de epóxi produzem polímeros com robustez mecânica, mas é um desafio produzi-los a partir da técnica de polimerização frontal, pois eles possuem uma pequena reatividade.

A produção de pequenos componentes também é um desafio para a processo, já que ele perderá grande parte do seu aquecimento para o ambiente.

Leia mais sobre polímeros aqui no blog!

Referências

Ian D. Robertson, Mostafa Yourdkhani, Polette J. Centellas, Jia En Aw, Douglas G. Ivanoff, Elyas Goli, Evan M. Lloyd, Leon M. Dean, Nancy R. Sottos, Philippe H. Geubelle, Jeffrey S. Moore, Scott R. White. Rapid energy-efficient manufacturing of polymers and composites via frontal polymerization. Nature, 2018; 557 (7704): 223 DOI: 10.1038/s41586-018-0054-x