Quem nunca ouviu falar sobre as incríveis propriedades do Teflon? Talvez a mais conhecida seja sua antiaderência, motivo pelo o qual o teflon é utilizado em utensílios domésticos. No entanto, há muito mais a ser descoberto sobre esse material e sobre a classe especial de polímeros do qual faz parte: os fluoropolímeros. Esta classe é conhecida por possuir as propriedades mais extremas do grupo dos polímeros, e é sobre isso que falaremos nos próximos parágrafos. Continue reading Conheça os fluoropolímeros – a classe do Teflon

Categoria: Polímeros

Impressão 4D: A evolução da impressão 3D

A impressão 3D já existe desde os anos 80 e consiste em um método de processamento no qual é criado um objeto tridimensional através de adições de camadas de material. Mas o que então seria a quarta dimensão? Continue reading Impressão 4D: A evolução da impressão 3D

O que afinal faz um engenheiro de materiais?

O primeiro desafio de um estudante de engenharia de materiais é explicar para o mundo o que ele faz. Essa tarefa não é nada fácil, considerando que apenas todas as coisas do mundo são feitas de materiais, então imagine o quão amplo é este campo de trabalho. Definir engenharia de materiais é parecido com tentar definir energia, não existe uma resposta pronta. Apesar disso, nosso objetivo hoje é definir o que é essa ciência e ajudá-lo a explicar para aquele tio ou tia que sempre pergunta nas festas de família! Continue reading O que afinal faz um engenheiro de materiais?

Novo material que se repara sozinho

“A preguiça move o mundo”: Essa frase clichê faz muito sentido na engenharia de materiais também. Imagine se simplesmente não precisássemos mais reparar nada? Pouparia muito do nosso tempo, não é mesmo? Por isso materiais autorreparáveis já são estudados há algum tempo, porém recentemente foi desenvolvido um novo material que promete melhores propriedades mecânicas! Continue reading Novo material que se repara sozinho

O biodegradável pode não ser tão sustentável assim

Os materiais biodegradáveis são aqueles que se decompõem mais rapidamente na natureza e por consequência disso geram um menor impacto ambiental, pois evitam a contaminação do solo e dos rios, por exemplo. Como sustentabilidade hoje é um assunto muito recorrente, a produção e pesquisas relacionadas com esses materiais se tornou mais frequente nos últimos anos. Uma aplicação desses materiais é no reforço por fibras de materiais compósitos com matriz polimérica. Continue reading O biodegradável pode não ser tão sustentável assim

“Engenheirando” a indústria têxtil

O século XXI pode estar bem longe de chegar ao fim, mas já marcou o mundo da indústria têxtil com algumas invenções um tanto inusitadas. Vejamos uma breve linha do tempo:

2005 – Roupas de garrafa reciclada

Resíduos vêm cada vez mais se tornando matérias-primas interessantes para o meio industrial, devido a uma maior consciência ambiental das empresas e da população. Exemplo disso é a utilização de garrafas plásticas de PET, que seriam descartadas no lixo, para a produção de uma fibra têxtil de elevada qualidade, conhecida pelo nome de GreenPlus. Para isso, são removidos os rótulos e tampas das garrafas, que então são lavadas várias vezes para remover qualquer vestígio de cola ou outros contaminantes. Em seguida, estas garrafas são prensadas e picadas no formato de pequenos flocos, os quais são levados a uma extrusora, passam por uma fieira e tornam-se fibras de PET reciclado. Essas fibras são então manipuladas até que estejam em um tamanho ideal para a compactação, processo que lhes confere o aspecto de um tecido, permitindo que sejam utilizadas posteriormente para a produção de diversas vestimentas e produtos em geral.

2010 – Roupas em spray

Desenvolvida pelo estilista Manel Torres em parceria com a Imperial College London, a roupa em spray foi batizada como Fabrican Spray-on. A vestimenta é composta por uma mistura de fibras, que podem ser de lã, algodão, linho ou acrílico, de acordo com a textura desejada para o tecido. Além disso, ela tem em sua composição polímeros e solvente. Os primeiros têm a função de realizar a união das fibras, formando um tecido confortável e sem qualquer tipo de costura, enquanto o segundo permite que o material seja líquido em seu estado inicial, de forma que possa ser aplicado na forma de spray. Para que a roupa adquira uma consistência sólida, o solvente passa a sofrer evaporação assim que a mistura é liberada sobre o corpo, levando cerca de 15 minutos para que a roupa esteja sólida e perfeitamente finalizada, tempo suficiente para que ela possa se moldar ao corpo. O resultado é uma vestimenta ecológica, que pode ser lavada, reutilizada e ainda redissolvida, transformando-se em matéria-prima para novas peças de roupa. Os pontos negativos são o forte cheiro de solvente e o design “justinho” destas roupas, que não agrada a todos os consumidores.

Camiseta produzida por tecido em spray. Fonte: Imperial College of London

2010 – Roupa de chá verde e bactérias

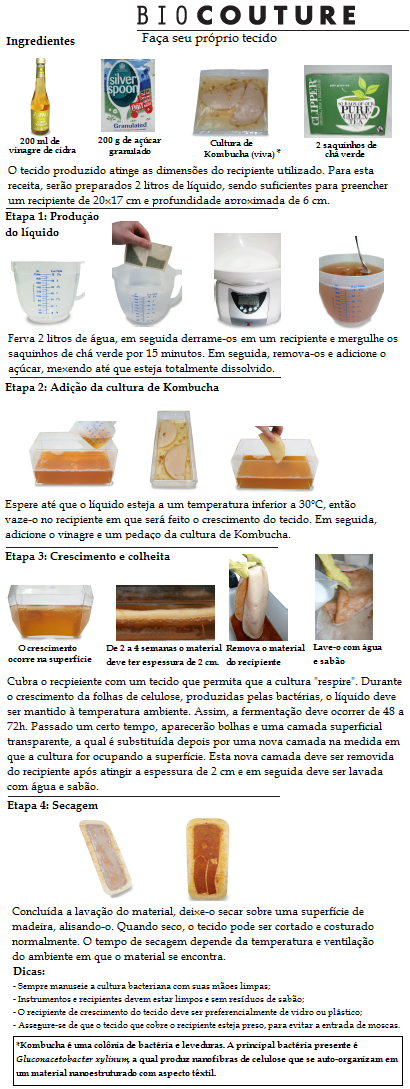

Batizado de BioCouture, o tecido inventado por Suzanne Lee é feito a partir de vinagre, chá verde doce e bactérias. Confira abaixo a “receita” do tecido:

Fonte: BioCouture

E como funciona?

As fibras do tecido começam a surgir em meio à mistura de microorganismos, crescem e transformam-se em folhas de celulose bacteriana. Estas finas folhas são então moldadas no formato de roupas enquanto estão úmidas, para que quando sequem, as partes sobrepostas da roupa fiquem grudadas e formem “costuras”.

BioCouture. Fonte: Revista Galileu

A peça original tem este aspecto de papiro visto na figura acima, no entanto pode ainda ser branqueada ou tingida com extratos vegetais.

2015 – Roupas com ar-condicionado

Circular líquidos quentes ou frios ao longo de uma peça de roupa por meio de canais incorporados a ela. Isso permite controlar a temperatura em que a roupa se encontra e não parece algo tão difícil, certo? Você pode estar se perguntando como isto não foi inventado antes, considerando quantas pessoas sofrem com o calor e frio excessivos diariamente.

Na verdade, vários protótipos já foram testados nos últimos anos. A produção de canais ao longo da peça não é algo difícil de ser feito, no entanto se estes forem muito grossos, a vestimenta torna-se algo nada prático de vestir. Assim, é preciso miniaturizar os canais, assim como é feito atualmente para os biochips. No entanto, a fabricação destes microcanais já se torna complexa e cara, fazendo com que fosse viável o uso destes canais apenas a áreas pequenas, impedindo que houvesse uma refrigeração ou aquecimento eficaz.

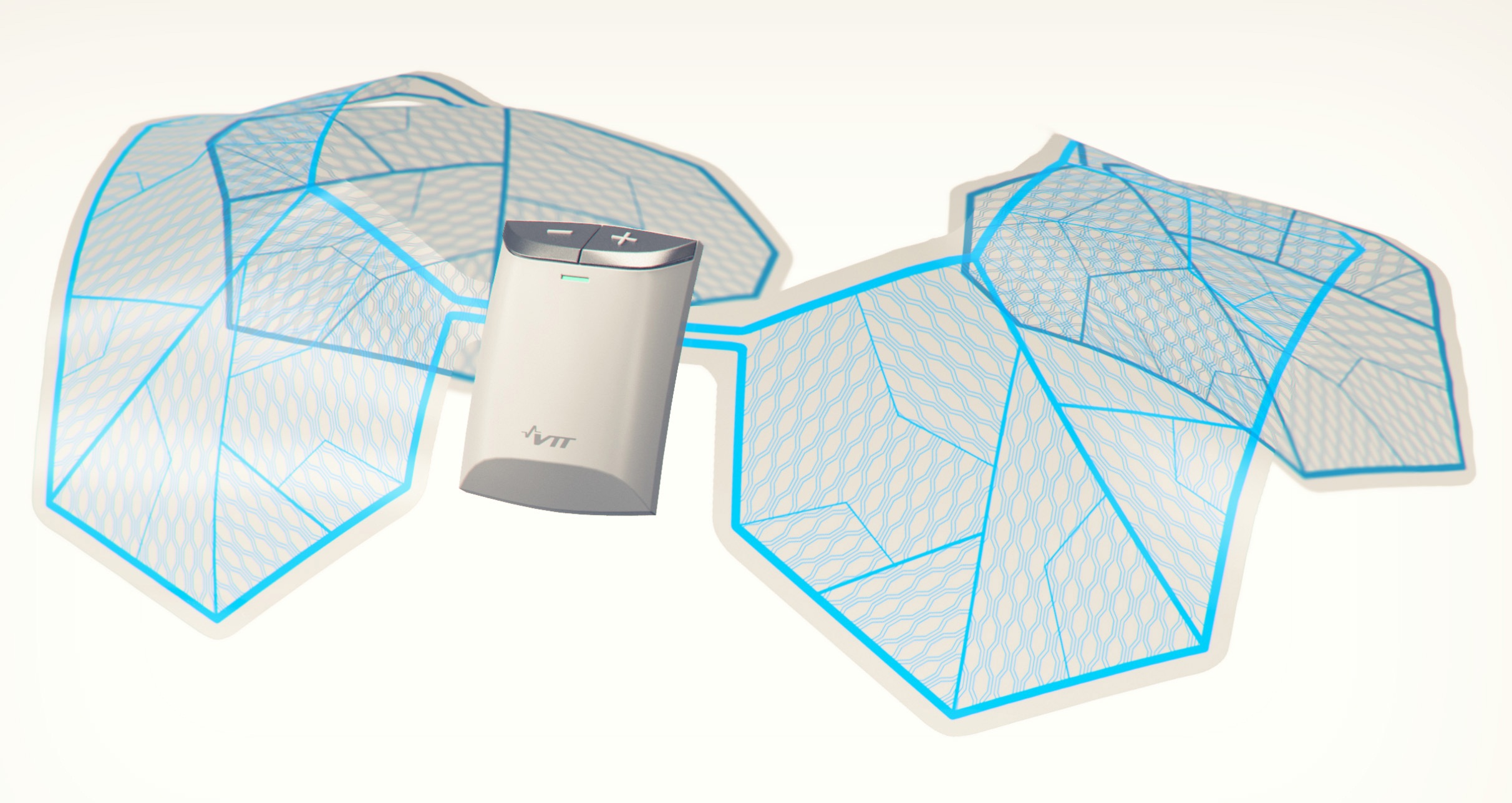

O que mudou em 2015? Pesquisadores finlandeses do Centro de Pesquisas Técnicas VTT conseguiram realizar a estampagem a quente em larga escala dos microcanais, modificando uma grande área da vestimenta a um preço mais acessível. Estes microcanais são fabricados a partir de um polímero flexível, em um design como o mostrado abaixo.

O próximo passo da equipe finlandesa é tornar a temperatura da roupa ajustável por meio de smartphones. Fonte: VTT

Com a invenção sendo finalmente viável economicamente, esperamos que seja apenas questão de tempo para este tão sonhado produto chegar a nossos guarda-roupas.

Para finalizar, fiquemos com Torres, o idealizador da roupa em spray, que afirmou que “(…) a ciência e a tecnologia podem ajudar estilistas a criar novos materiais”, o que pôde ser comprovado na postagem de hoje. Pensem nisso como mais um área onde podemos atuar e deixar nossa contribuição para a sociedade. Abraço a todos!

Referências:

International Fiber Journal – Turning PET to Textiles;

Revista Galileu – Pesquisadores desenvolvem roupa em spray;

Inovação Tecnológica – Tecido em spray é borrifado no corpo e cria roupa sob medida;

Revista Galileu – Designer britânica cria roupa “tecida” por bactérias;

Fibras “al dente” revolucionam o mundo das fibras de elevado desempenho

É importante que materiais de elevada responsabilidade, tais como coletes à prova de balas, fios cirúrgicos ou cordas para escalada sejam bastante resistentes mecanicamente, uma vez que podem colocar muitas vidas em risco se não apresentarem o desempenho necessário. Por essa razão, esses componentes são comumente feitos a partir de fibras poliméricas de alta performance, as quais possuem elevado módulo de elasticidade e limite de resistência, provenientes de alongamento e orientação das cadeias poliméricas na direção do comprimento da fibra.

Uma das principais maneiras de obter essas fibras é por meio de gel spinning, processo parecido com o air gap wet spinning utilizado para obtenção das fibras de Kevlar para coletes à prova de balas, que já mostramos em outra publicação. O processo de gel spinning trabalha com o polímero no estado de gel, obtido pela solubilização de uma pequena concentração deste material em solvente, o qual geralmente é inflamável. O solvente, após o processamento do polímero, deve ser recuperado e purificado. Este tratamento, bem como o próprio solvente utilizado, normalmente são extremamente danosos à saúde e ao meio ambiente. Considerando que para cada 10kg de fibra são utilizados 90kg de solvente, observa-se que o processo de gel spinning é bastante impactante, considerando sua grande demanda de solvente. Ainda assim, apesar de não parecer atrativo econômica e ambientalmente, o processo permite que fibras de elevado desempenho sejam desenvolvidas em escala comercial, uma vez que destaca-se entre os demais processos de spinning no que diz respeito à obtenção de fibras com propriedades especiais.

Assim, tendo em vista os inúmeros benefícios e contra-indicações do processo de gel spinning para obtenção de fibras de elevado desempenho, pesquisadores do departamento de materiais da universidade suíça ETH Zürich propuseram a utilização de novos solventes que tornassem o processo mais correto ambientalmente e não danoso à saúde dos operadores. Para isso, os cientistas utilizaram gorduras naturais provenientes de frutas e sementes para a obtenção de fibras de polietileno de ultra alto peso molecular, como por exemplo azeite de oliva e óleo de amendoim. Devido à conexão existente destes óleos com a culinária, as fibras foram denominadas fibras al dente.

Fibras al dente produzidas a partir de mistura com azeite de oliva por 10 minutos a 230°C, seguida de extrusão e resfriamento ao ar. Fonte: Schaller et al (2015)

Com o uso destes óleos naturais, foi possível aumentar a concentração de polímero presente na mistura a ser processada, o que diminui os custos associados com a recuperação do solvente. No caso dos solventes inflamáveis isto não era possível, pois uma concentração elevada de polímero levava a uma diminuição das propriedades mecânicas, o que não é aceitável considerando a função de elevada responsabilidade que desempenharão os componentes produzidos a partir destas fibras de elevado desempenho. Há também, obviamente, uma vantagem do ponto de vista ambiental e de bem-estar social associada ao uso de uma substância mais natural, não agressiva e não inflamável. Não bastassem todos estes benefícios, as fibras al dente ainda apresentaram um melhor desempenho, sendo 2x mais fortes do que as fibras obtidas pelo processamento com solvente inflamável e sua produção, 250% mais eficiente do que o processamento convencional.

Um agradecimento especial à leitora Sara Tatiana Roldan Velásquez, que sugeriu o tema desta publicação, nos mostrando que assim como a culinária, a engenharia é uma arte!

Referências:

SCHALLER, R. et al. High-Performance Polyethylene Fibers “Al Dente”: Improved Gel-Spinning of Ultrahigh Molecular Weight Polyethylene Using Vegetable Oils. Macromolecules, 2015.

‘Al dente’ fibers could make bulletproof vests stronger and ‘greener’ – American Chemical Society.

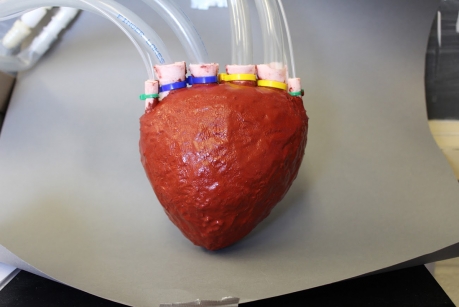

Coração artificial pode salvar vidas

É estimado que no Brasil existam mais de 22 mil pessoas na fila de espera por um órgão e o tempo de espera pode ser de até 6 anos. Imagina quantas pessoas perdem a vida por não terem doadores suficientes? Por isso a engenharia tenta incessantemente criar órgãos que sejam biocompatíveis. Esse é o caso de pesquisadores da Universidade de Cornell nos Estados Unidos, que trabalharam com um material que pode ser utilizado para a fabricação de corações.

Simulação de coração artificial

Existe uma classe de materiais chamada FEA (Fluidic Elastomer Actuators), que podem possuir a mesma aplicação que o material desenvolvido pelo pesquisadores citados acima. Com eles, é possível bombear líquidos de uma forma controlada e sem o aparecimento de vazamentos. Quando pressurizado o material pode dobrar, estender e torcer, dependendo do padrão das fibras com a estrutura. Durante a expansão, essas fibras criam um gradiente de tensão que resulta no movimento programado do material. A fabricação desses materiais foi limitada a estruturas prismáticas, assim exigem montagens muito complexas para chegar perto das estruturas presentes em modelos biológicos. Além disso, eles necessitam da criação de câmaras internas para passar o fluido, isso dificulta muito a sua produção e a torna mais cara.

Diferente dos FEAs o material polimérico criado pelo grupo de pesquisa da Cornell já possui uma porosidade aberta e não precisa de moldagem adicional ao processo. Utilizando técnicas convencionais eles criaram um produto capaz de realizar tarefas simples, como extensão e flexão e mais complexas como sucção e bombeamento de fluido.

Para produzir a espuma é utilizada o método da fase de sacrifício, que consiste em adicionar um elemento, o agente de sacrifício, que irá se decompor na queima do material e consequentemente formará poros. Nesse caso foi utilizado um silicone (PDMS) como material da matriz e o carbonato de amônia (NH5CO3) como o material de sacrifício. O carbonato foi utilizado, porque se decompõe numa temperatura menor que 50°C, é fácil de controlar os produtos da reação, é barato e também muito disponível no mercado.

Um fato que é bem interessante é que quando o líquido é bombeado dentro dessa espuma polimérica, ela pode chegar a expandir até 300%. Além disso, utilizar fibras como as de carbono ou de silicone dá uma maior versatilidade de forma ao produto, por exemplo pode fazer com que uma esfera expanda-se na forma de um ovo.

Esse material ainda precisa de inúmeros testes, principalmente na questão de biocompatibilidade e de aprovação federal para ser colocado no mercado. Enquanto isso é sempre bom lembrar: Seja doador de órgãos!

Fontes:

Hora 1 – 22 mil pacientes aguardam transplante em 2015

Benjamin C. Mac Murray, Xintong An, Sanlin S. Robinson, Ilse M. van Meerbeek, Kevin W. O Brien, Huichan Zhao, Robert F. Shepherd. Poroelastic Foams for Simple Fabrication of Complex Soft Robots. Advanced Materials, Vol.: Early View. DOI: 10.1002/adma.201503464

Materiais dielétricos

Isolantes elétricos, ou dielétricos, são materiais que apresentam condutividades elétricas pequenas, da ordem de 10-10 a 10-20 S/m. Devido a essa característica, essa classe de materiais é utilizada no confinamento de energia elétrica, seja para fins de segurança (isolamento elétrico de equipamentos e estruturas) ou de armazenamento energético (aumento da capacitância em capacitores). Os materiais isolantes normalmente são polímeros, cerâmicas, vidros ou madeiras.

Isolantes para fins de segurança / proteção de equipamentos:

Estes materiais têm grande importância para a proteção de pessoas e equipamentos. Um exemplo é o revestimento de fios de eletricidade, o qual permite que as pessoas possam tocar nestes fios sem que sofram choques. Quanto à proteção de equipamentos, um exemplo é a utilização de vernizes e filmes poliméricos isolantes nas bobinas de motores elétricos, fazendo com que haja um bom isolamento entre os fios das bobinas e evitem-se curtos-circuitos, os quais podem ocasionar a queima do motor.

De acordo com as temperaturas máximas de trabalho de determinado equipamento, é necessária a utilização de diferentes tipos de material isolante. Isso ocorre porque os dielétricos são divididos em classes térmicas, de acordo com as temperaturas máximas que podem suportar sem perder sua confiabilidade.

Classes térmicas de materiais isolantes – Fonte: Apostila de Materiais Elétricos – LaMat

Isolantes para armazenamento energético:

Os isolantes elétricos podem ser utilizados no interior de capacitores, que são componentes capazes de armazenar energia elétrica na forma de campo elétrico. Grande parte dos capacitores é fabricado através do enrolamento de dois filmes poliméricos metalizados, os quais são justapostos e desfasados entre si, formando uma bobina semelhante à mostrada na figura abaixo. Comumente são utilizados polipropileno como dielétrico e liga AgZnAl como revestimento metálico.

Armaduras e dielétrico de um capacitor organizados na forma de bobina

A bobina será então colocada no interior da caneca do capacitor, região deste componente que ficará exposta ao ambiente, e em seguida será isolada do meio externo através do preenchimento da caneca com resina, conforme mostra a figura:

Interior de um capacitor

O aumento da capacitância de capacitores que contêm dielétricos ocorre devido à polarização destes isolantes quando submetidos a um campo elétrico, o que ocorre basicamente por três mecanismos:

Deslocamento espacial da nuvem de elétrons: Os elétrons são partículas carregadas negativamente, de forma que são atraídas para a região de maior potencial de um campo elétrico. Assim, os elétrons rearranjam-se em torno do átomo de modo a ficar mais próximos o possível da região positiva.

Movimentação iônica: Quando materiais iônicos são submetidos a um campo elétrico, seus íons rearranjam-se de maneira que os cátions fiquem mais próximos à região de menor potencial e os ânions à de maior potencial.

Orientação de dipolos: Há materiais que são constituídos por moléculas polarizadas, como a da água. Essas moléculas são denominadas dipolos permanentes e podem ser orientadas de modo similar ao que ocorre na polarização iônica.

Em todos os casos de polarização mencionados, ocorre uma orientação das cargas de modo a produzir um campo elétrico em sentido oposto e menor intensidade ao que deu origem à polarização, culminando em um campo elétrico resultante de menor módulo sobre o capacitor. Sabendo que o campo elétrico é diretamente proporcional à diferença de potencial, verifica-se que ao adicionar um dielétrico a um capacitor que possuía vácuo entre suas armaduras haverá uma diminuição da tensão sobre o componente. Como a capacitância é dada pela equação C= Q/V , onde Q é a carga armazenada, a qual não foi alterada com a adição do dielétrico, verifica-se que uma diminuição na tensão (V) sobre o capacitor culmina em um aumento de sua capacitância. Por consequência, é possível construir capacitores menores mantendo o mesmo valor de capacitância,o que permite a redução dimensional destes componentes.

Perda da capacidade de isolamento:

Os materiais dielétricos podem perder suas propriedades de isolamento de eletricidade. Para entender melhor como isto pode ocorrer, é necessário saber primeiro o porquê destes materiais apresentarem tais características. Os materiais isolantes possuem normalmente ligações iônicas ou covalentes fortes entre seus átomos. Sendo assim, os elétrons são fortemente atraídos pelos cátions, no caso das ligações iônicas, ou pelos átomos que o compartilham, no caso das ligações covalentes. A força das ligações torna necessária grande quantidade de energia para que o elétron possa se movimentar, fazendo com que em condições normais poucos elétrons estejam disponíveis para conduzir a eletricidade. Na medida em que é fornecida energia para os elétrons, que pode ser por meio do aumento da tensão aplicada, por exemplo, estas partículas vão adquirindo energia até que possam ser tornar elétrons livres. Quando o isolante recebe essa grande quantidade de energia, torna-se condutor e os elétrons libertados passam a se mover juntos, podendo queimar, fundir ou vaporizar uma região localizada do material e provocar nele danos irreversíveis.

Uma forma de observar este fenômeno e mensurar as tensões máximas a que um material pode ser submetido sem que perca suas propriedades de isolamento é por meio do teste de tensão disruptiva. Este teste consiste em aplicar tensões crescentes sobre o isolante até que ocorra falha deste material. A tensão responsável pela falha é definida como a tensão disruptiva do material. Dividindo esta tensão pela espessura do material, tem-se a rigidez dielétrica do mesmo, isto é, o máximo valor de campo elétrico suportado pelo material sem que passe a conduzir corrente elétrica. No vídeo mostrado abaixo, podemos ver a quebra de rigidez dielétrica de um vidro, procedimento que culmina em sua ruptura.

Referências:

Apostila de Materiais Elétricos: Capítulo 18 – Materiais Dielétricos. p. 501-556. Laboratório de Materiais (LaMat). Universidade Estadual do Oeste do Paraná;

CALLISTER, W.D. Ciência e Engenharia de materiais: Uma introdução. Rio de Janeiro: LTC, 7ª ed. 2008;

RODRIGUES, C. R. Materiais Elétricos e Eletrônicos: Unidade 4 – Materiais Isolantes e suas Propriedades. p. 1-40;

Epcos. Capacitores para Aplicação AC, 24f.;

ROLIM, J. Materiais Elétricos: Capítulo IV – Materiais Isolantes. p. 71-78.

Filme polimérico que muda de cor quando dobrado

A natureza é uma grande fonte de inspiração e de análise pelos cientistas. Os materiais bioinspirados são aqueles, como o nome já diz, que imitam os materiais provenientes da natureza e suas estruturas, mas são produzidos artificialmente. Lembra dos materiais luminescentes bioinspirados que falamos neste post? No caso que falaremos hoje, não foi exatamente isso o que aconteceu, pois os engenheiros começaram a produzir o material antes mesmo de se ter conhecimento de como os camaleões, exemplo típico da natureza de mudança de cor, mudam de cor, mas criaram um sistema muito semelhante a eles.

Primeiro é muito importante entender como ocorre o fenômeno de absorção e reflexão que permite que a gente veja determinada cor. Considerando uma superfície qualquer: A composição química única da superfície absorve vários comprimentos de onda de luz, os que não são absorvidos são refletidos de volta. Dependendo dos tamanhos do comprimento das ondas refletidas, vamos enxergar uma cor específica do objeto. Assim, quanto menores eles forem mais azulado o material vai ser e quanto maior mais avermelhado. Quando uma folha de árvore, por exemplo, muda do verde para uma tonalidade alaranjada no outono, está ocorrendo uma alteração na composição química da folha.

Esse ano pesquisadores da Suíça revelaram que não é através da alteração da composição química que ocorre a mudança de cor nos camaleões, mas sim que eles mudam a forma com que os componentes da pele refletem a luz. O mecanismo consiste em alterar o equilíbrio de sal de algumas células específicas, o que faz com que aumente a absorção de água, aumentando a distância entre os cristais que estão organizados numa estrutura 3D. Dessa forma, é refletido um comprimento de onda de luz maior.

A Universidade de Berkeley criou um filme polimérico que muda de cor quando deformado, que funciona de forma muito semelhante ao sistema do camaleão. Para fazer isso eles fizeram gravações num filme de silício, menores que o comprimento de onda da luz, que permitem selecionar quais as cores que o material poderá refletir, dependendo de como ele for deformado. Então, o incorporaram dentro de um filme plástico. Quando ele é dobrado, fletido, esticado ou curvado, a distância entre os feixes será alterada, produzindo alterações na cor. O material funcionou tão bem que refletiu 83% da luz incidida.

Além de serem utilizados como sinalizadores de possíveis defeitos e deformações em componentes mecânicos, acredita-se que esses materiais teriam grande aplicação em telas com alta eficiência de energia, como por exemplo nos e-readers e em outros eletrônicos. As telas coloridas de dispositivos eletrônicos como os iPads e Kindle consomem muito a bateria, pois eles utilizam energia para forçar elementos da tela para emitir tais cores. Seria muito interessante ganhar umas horas a mais de bateria, não é mesmo?

No blog já falamos sobre os polímeros que mudam de cor conforme a temperatura é alterada, para relembrar dele clique aqui!

Fonte: