Na última semana mostramos diversas propriedades interessantes que o diamante possui como material de engenharia. Não é de se surpreender que este material, que apresenta a maior dureza dentre os materiais conhecidos, seja utilizado como matéria prima para ferramentas de usinagem. No entanto, além do preço elevado, o diamante apresenta outro problema, a baixa inércia química ao realizar a usinagem de peças de aço e ferro fundido. Como os processos de usinagem provocam um aumento da temperatura na região de contato entre ferramenta e peça, o diamante sofre um desgaste químico, uma grafitização catalisada por metais como ferro e níquel, o que explica a reatividade desta ferramenta frente a metais ferrosos. Considerando a importância desses metais para a indústria, principalmente o aço, pode-se dizer que este é um grande empecilho para a utilização de diamante como ferramenta. No entanto, os ferros fundidos apresentam em geral uma baixa usinabilidade, assim como alguns tipos de aço, necessitando de ferramentas de elevado desempenho, elevada dureza. Dessa maneira, apesar de não ser tão adequado, o diamante ainda é bastante utilizado para a usinagem desses materiais.

Outro material de elevada dureza comumente utilizado para a fabricação de ferramentas é o nitreto cúbico de boro (cBN). Diferentemente do diamante, este material é inerte quimicamente ao ferro, entretanto, sua dureza é cerca de 4x menor. Por esta razão, as ferramentas de cBN apresentam curto tempo de vida não pelo desgaste químico, mas sim por serem mais propensas a se destruir mecanicamente no contato com o material da peça a ser usinada. Essa destruição mecânica é a única razão que impede hoje que o diamante seja completamente substituído pelo cBN.

Considerando as características complementares desses materiais e a utilização consolidada de ambos como matéria prima para ferramentas, cientistas tiveram a ideia de misturá-los. Apesar de os materiais apresentarem afinidade química, já que ambos possuem ligações covalentes e afinidade quanto a suas redes atômicas, “a ideia nunca havia sido demonstrada na prática porque as amostras obtidas em estudos anteriores eram pequenas demais para que se pudesse testar seu desempenho prático”, diz o professor Duanwei He.

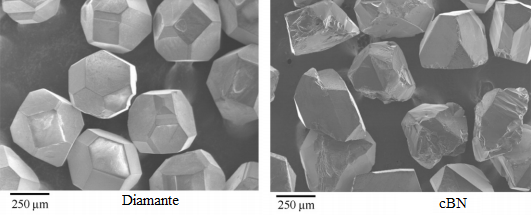

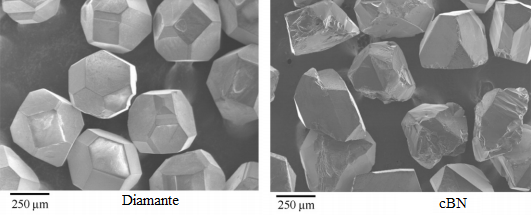

No entanto, em junho deste ano (2015), o cientista russo Pavel Loginov e seus colegas conseguiram produzir e testar um compósito contendo partículas de diamante e de cBN. Para isso, os autores misturaram diamante monocristalino em pó e nitreto cúbico de boro, também em pó, mostrados na Figura abaixo.

Diamante monocristalino e nitreto cúbico de boro em pó. Adaptado de Loginov et al (2015).

Para unir estes dois pós, foi utilizado um ligante de composição 35%Cu – 17%Fe– 18%Co – 30%Ni. O próximo passo foi definir qual proporção de diamante e cBN confereria à ferramenta o melhor desempenho. Para isso, foi feito um lote piloto de ferramentas , verificando que a falha das mesmas após a usinagem ocorria por dois mecanismos: O primeiro deles é a grafitização do diamante, provocando desgaste químico e arredondamento do grão, que devido à mudança de formato torna-se facilmente arrancável do ligante, podendo sofrer pull out. O outro, diz respeito ao cBN, que não possui nenhum problema de adesão ao ligante ao longo da usinagem, no entanto é rapidamente danificado mecanicamente. Através da medição da perda de massa sofrida por cada ferramenta, representando o desgaste da mesma, foi observado que a proporção de 3 diamante : 1 cBN é a que possui melhor desempenho, 20% superior a ferramentas contendo apenas diamante e 2x melhor do que ferramentas de cBN.

Visando uma melhora ainda maior da ferramenta, foi adicionado nitreto hexagonal de boro (hBN) como nanorreforço ao ligante. Este material foi escolhido por ser quimicamente inerte com o diamante e com o ferro e também por se comportar como lubrificante sólido a elevadas temperaturas. Como resultado, além de aumentar a dureza do ligante, há a formação de um filme fino sobre os grãos de diamante, reduzindo seu contato direto com o ferro e protegendo-o, portanto, da grafitização. Assim, ferramentas contendo hBN apresentaram-se ainda melhores, sendo 80% mais eficientes do que as ferramentas produzidas sem o hBN.

Referências:

LOGINOV, P. et al. Diamond and cBN hybrid and nanomodified cutting tools with enhanced performance: Development, testing and modelling.Materials & Design, v. 88, p. 310-319, 2015.

Half Diamond, Half Cubic Boron, All Cutting Business – John Arnst