A área de processamentos a LASER vem crescendo nos últimos anos com o desenvolvimento de novas fontes, ótica mais sofisticada e pulsos de energia cada vez mais curtos. No meio industrial, a tecnologia é bastante utilizada para corte, marcação, limpeza, soldagem e revestimento de materiais. Abaixo, listamos outras aplicações inusitadas dessa tecnologia: Continue reading 3 Aplicações inusitadas do LASER

Tag: laser

Materiais fundamentais para a tecnologia Laser – Parte II, tipos de laser e aplicações

Na semana passada vimos que para ser um bom meio ativo para um laser, um material ao receber energia externa deve armazená-la por um tempo relativamente grande e só então liberá-la, permitindo que uma reação em cadeia possa acontecer. Existem quatro grupos de diferentes meios ativos, focaremos nos dois últimos, onde há maior relação com a engenharia de materiais.

- Laser a gás – O exemplo mais famoso é o laser de CO2. Nesse tipo de laser, o meio que produz luz encontra-se no estado gasoso.

- Laser líquido – Nesse grupo, o meio gerador de laser é um líquido, geralmente um corante orgânico. Continue reading Materiais fundamentais para a tecnologia Laser – Parte II, tipos de laser e aplicações

Materiais fundamentais para a tecnologia LASER – Parte I, Fundamentos básicos

Você certamente já ouviu falar de laser; ele está totalmente presente direta e indiretamente em nossa vida – em cirurgias, em procedimentos de estética, em produtos que consumimos que são soldados, cortados, revestidos, marcados ou tratados termicamente por meio dele, em leitores de código de barra, brinquedos, leitores de CD e DVD, em superfícies hidrofóbicas e etc. O laser é muito estudado por nós da engenharia de materiais no que diz respeito a parâmetros, influência do laser sobre materiais e como ele modifica suas propriedades devido ao efeito térmico, ou seja, a abordagem é mais direcionada ao processo. Mas você já parou para pensar que para produzir o laser em si também há muito estudo na nossa área? Isso porque os materiais ali aplicados são muito especiais, como veremos depois de compreender melhor o princípio básico por trás do funcionamento de um laser.

Continue reading Materiais fundamentais para a tecnologia LASER – Parte I, Fundamentos básicos

#2 Processos a LASER: Cladding

Na semana passada começamos uma série aqui no blog sobre processos que podemos realizar nos materiais a LASER. O último post foi sobre tratamentos térmicos e você pode rever ele aqui! Hoje iremos falar sobre outro processo, o Cladding.

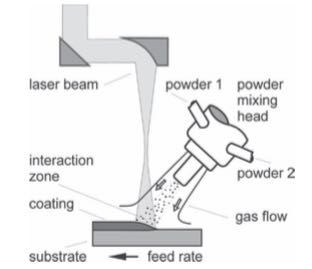

Cladding é um processo de revestimento por fusão ou sinterização, onde o feixe do laser é utilizado para fundir ou sinterizar o material de liga no substrato. Um tipo bem comum é utilizar como matéria-prima o pó do metal de liga, que é depositado no substrato como uma camada fundida. Nesse caso uma pequena parte do substrato é fundida. O pó é utilizado porque ele é mais facilmente fundido do que se fosse utilizado, por exemplo, um arame. Isso ocorre por causa da alta energia livre da superfície dos pós.

Esquema do processo Cladding. [2] Continue reading #2 Processos a LASER: Cladding

#1 Processos a LASER: Tratamento térmico

Hoje nós falaremos sobre….

gatos LASER!

O LASER (Light Amplification by Stimulated Emission of Radiation) virou sinônimo para precisão, qualidade e velocidade. É muito utilizado porque é uma máquina flexível em relação aos processos que nela podem ser feitos, o feixe de luz possui propriedades únicas e é uma intensa fonte de energia.

Pode ser utilizado da indústria médica até na bélica, não faltam aplicações para eles! No processamento de materiais isso não é diferente, existem muitos processos que podemos utilizar. Continue reading #1 Processos a LASER: Tratamento térmico

Metais hidrofóbicos a partir de lasers!

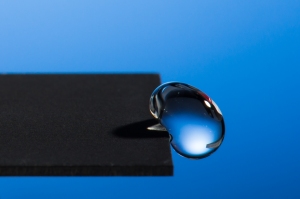

Cientistas da Universidade de Rochester, que fica em Nova York, descobriram uma forma de transformar metais comuns como titânio, platina e latão, em materiais muito hidrofóbicos com pulsos de laser de 1fs (10-15 s)! Ou seja, não são utilizados revestimentos temporários, como a maioria dos produtos hidrofóbicos já existentes, mas sim é transformada a própria superfície do material.

Gota de água sobre material. Fonte: University Rochester Continue reading Metais hidrofóbicos a partir de lasers!