O primeiro desafio de um estudante de engenharia de materiais é explicar para o mundo o que ele faz. Essa tarefa não é nada fácil, considerando que apenas todas as coisas do mundo são feitas de materiais, então imagine o quão amplo é este campo de trabalho. Definir engenharia de materiais é parecido com tentar definir energia, não existe uma resposta pronta. Apesar disso, nosso objetivo hoje é definir o que é essa ciência e ajudá-lo a explicar para aquele tio ou tia que sempre pergunta nas festas de família! Continue reading O que afinal faz um engenheiro de materiais?

Categoria: Metais

#4 Conversa com engenheiro: Matheus Biava (Doris Engenharia)

O quarto entrevistado do quadro Conversa com Engenheiro é Matheus Maragno Biava. Matheus é engenheiro de materiais com mestrado na área de Projetos Mecânicos, concluído em 2008. Atua no desenvolvimento de projetos de óleo e gás na disciplina de tubulação e materiais desde 2008.

Atualmente é Engenheiro de Materiais e Tubulação na Empresa Doris Engenharia e professor das disciplinas de Plataformas Oceânicas e Ciências dos Materiais no curso de Tecnologia de Construção Naval na Universidade do Vale do Itajai (Univali).

1. O que lhe motivou a trabalhar com Engenharia de Materiais?

Continue reading #4 Conversa com engenheiro: Matheus Biava (Doris Engenharia)

Titânio e suas ligas

O titânio e suas ligas vêm se destacando comercial e industrialmente devido a suas excelentes propriedades, tais como elevada razão resistência mecânica/peso, manutenção de sua resistência mecânica em temperaturas elevadas e excepcional resistência à corrosão. As principais aplicações destas ligas são nas indústrias aeroespacial e biomédica, em ambientes extremamente corrosivos e para a produção de equipamentos industriais avançados utilizados para a geração de energia e transporte. Continue reading Titânio e suas ligas

A engenharia por trás das estatuetas do Oscar

No dia 28 de fevereiro serão entregues as estatuetas do Oscar para os vencedores de 2016. Uma das grandes perguntas é será que o Leonardo DiCaprio vai finalmente ganhar esse ano? Bom, não será essa pergunta que responderemos hoje, mas sim: Como são feitas as famosas estatuetas?

Continue reading A engenharia por trás das estatuetas do Oscar

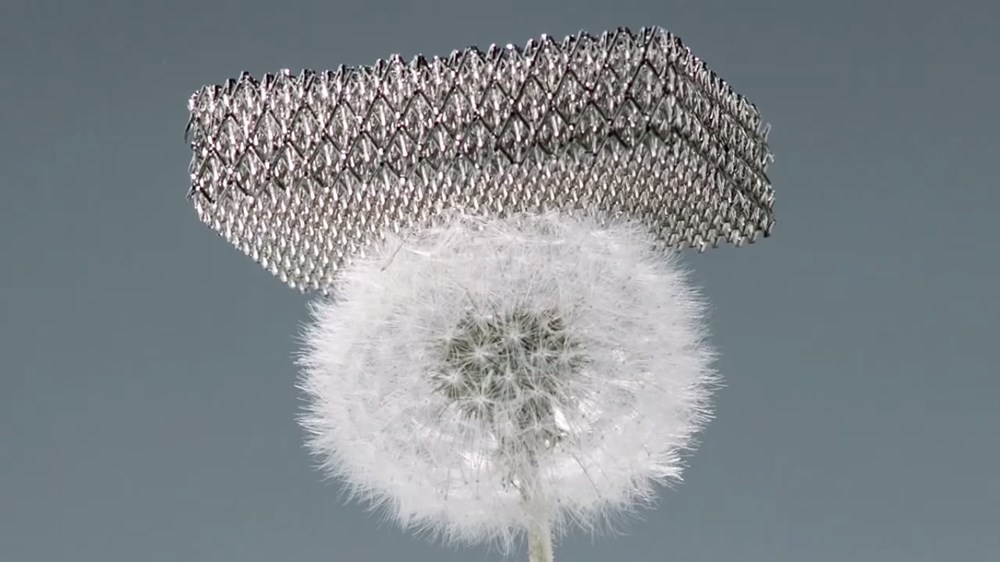

O metal mais leve do mundo

Já falamos aqui quão incrível é o Aerogel. Agora imagina um material menos denso do que o aerogel mais raro e com 99,99% de ar na sua estrutura. Parece loucura, não? Esse material é chamado de microlattice, foi desenvolvido pela Boeing, possui uma estrutura 3D com porosidade aberta e possui paredes com espessura de 100 nm (1000 vezes mais finas do que um fio de cabelo). O protótipo foi realizado com uma liga de níquel com fósforo através do processo de reprodução através de um molde polimérico.

As espumas metálicas em geral podem ser produzidas através de diversos processos, podem ser feitas através da injeção de gases para formar a porosidade; da adição de um agente de sacrifício, que consiste na adição de um elemento que vai se decompor durante a fusão e vai formar gases; da utilização de materiais sólidos de enchimento (como polímeros), que posteriormente serão queimados, formando a estrutura desejada; solidificação eutética sólido-gás (fusão do metal numa atmosfera de hidrogênio, seguida de arrefecimento no ponto eutético, onde o hidrogênio fica como a fase gasosa do metal); entre outros.

A sua estrutura pode ser comparada a de um osso, que é um material celular com grande porosidade internamente e rígido por fora. Assim é possível obter um material com duas propriedades muito interessantes: leves e podem resistir a forças externas consideráveis. Além disso, o material pode retornar à sua forma original mesmo depois de 50% de deformação.

Por fim de comparação, podemos considerar o seguinte experimento: Alunos devem derrubar um ovo numa altura de um prédio de 25 andares sem quebrar. Provavelmente eles irão embrulhar o ovo em inúmeras camadas de plástico bolha. Porém um jeito melhor de proteger o ovo seria utilizar o microlaticce. Pois com o plástico, seria necessário aproximadamente um metro de material, já com a espuma metálica necessitaria uma quantidade muito menor.

A principal aplicação desse material é a utilização em estruturas, como nas de avião, o que manteria a alta resistência necessária, mas também diminuiria o peso do avião, fazendo-o mais energeticamente eficiente, reduzindo a quantidade de combustível utilizado e consequentemente o custo de uma viagem aérea.

Leia mais em:

Ferramentas de diamante com cBN

Na última semana mostramos diversas propriedades interessantes que o diamante possui como material de engenharia. Não é de se surpreender que este material, que apresenta a maior dureza dentre os materiais conhecidos, seja utilizado como matéria prima para ferramentas de usinagem. No entanto, além do preço elevado, o diamante apresenta outro problema, a baixa inércia química ao realizar a usinagem de peças de aço e ferro fundido. Como os processos de usinagem provocam um aumento da temperatura na região de contato entre ferramenta e peça, o diamante sofre um desgaste químico, uma grafitização catalisada por metais como ferro e níquel, o que explica a reatividade desta ferramenta frente a metais ferrosos. Considerando a importância desses metais para a indústria, principalmente o aço, pode-se dizer que este é um grande empecilho para a utilização de diamante como ferramenta. No entanto, os ferros fundidos apresentam em geral uma baixa usinabilidade, assim como alguns tipos de aço, necessitando de ferramentas de elevado desempenho, elevada dureza. Dessa maneira, apesar de não ser tão adequado, o diamante ainda é bastante utilizado para a usinagem desses materiais.

Outro material de elevada dureza comumente utilizado para a fabricação de ferramentas é o nitreto cúbico de boro (cBN). Diferentemente do diamante, este material é inerte quimicamente ao ferro, entretanto, sua dureza é cerca de 4x menor. Por esta razão, as ferramentas de cBN apresentam curto tempo de vida não pelo desgaste químico, mas sim por serem mais propensas a se destruir mecanicamente no contato com o material da peça a ser usinada. Essa destruição mecânica é a única razão que impede hoje que o diamante seja completamente substituído pelo cBN.

Considerando as características complementares desses materiais e a utilização consolidada de ambos como matéria prima para ferramentas, cientistas tiveram a ideia de misturá-los. Apesar de os materiais apresentarem afinidade química, já que ambos possuem ligações covalentes e afinidade quanto a suas redes atômicas, “a ideia nunca havia sido demonstrada na prática porque as amostras obtidas em estudos anteriores eram pequenas demais para que se pudesse testar seu desempenho prático”, diz o professor Duanwei He.

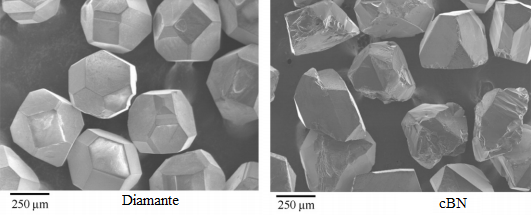

No entanto, em junho deste ano (2015), o cientista russo Pavel Loginov e seus colegas conseguiram produzir e testar um compósito contendo partículas de diamante e de cBN. Para isso, os autores misturaram diamante monocristalino em pó e nitreto cúbico de boro, também em pó, mostrados na Figura abaixo.

Diamante monocristalino e nitreto cúbico de boro em pó. Adaptado de Loginov et al (2015).

Para unir estes dois pós, foi utilizado um ligante de composição 35%Cu – 17%Fe– 18%Co – 30%Ni. O próximo passo foi definir qual proporção de diamante e cBN confereria à ferramenta o melhor desempenho. Para isso, foi feito um lote piloto de ferramentas , verificando que a falha das mesmas após a usinagem ocorria por dois mecanismos: O primeiro deles é a grafitização do diamante, provocando desgaste químico e arredondamento do grão, que devido à mudança de formato torna-se facilmente arrancável do ligante, podendo sofrer pull out. O outro, diz respeito ao cBN, que não possui nenhum problema de adesão ao ligante ao longo da usinagem, no entanto é rapidamente danificado mecanicamente. Através da medição da perda de massa sofrida por cada ferramenta, representando o desgaste da mesma, foi observado que a proporção de 3 diamante : 1 cBN é a que possui melhor desempenho, 20% superior a ferramentas contendo apenas diamante e 2x melhor do que ferramentas de cBN.

Visando uma melhora ainda maior da ferramenta, foi adicionado nitreto hexagonal de boro (hBN) como nanorreforço ao ligante. Este material foi escolhido por ser quimicamente inerte com o diamante e com o ferro e também por se comportar como lubrificante sólido a elevadas temperaturas. Como resultado, além de aumentar a dureza do ligante, há a formação de um filme fino sobre os grãos de diamante, reduzindo seu contato direto com o ferro e protegendo-o, portanto, da grafitização. Assim, ferramentas contendo hBN apresentaram-se ainda melhores, sendo 80% mais eficientes do que as ferramentas produzidas sem o hBN.

Referências:

LOGINOV, P. et al. Diamond and cBN hybrid and nanomodified cutting tools with enhanced performance: Development, testing and modelling.Materials & Design, v. 88, p. 310-319, 2015.

Half Diamond, Half Cubic Boron, All Cutting Business – John Arnst

O aerogel, as suas caraterísticas e a sua diversidade

Aqui no blog já falamos sobre materiais que parecem típicos de filmes de ficção científica (aqui) e um dos mencionados foi o aerogel. Na realidade, esse material não tem nada de futurista, pois existe desde 1930 quando Steven Kistler substituiu a água presente em uma gelatina por um gás.

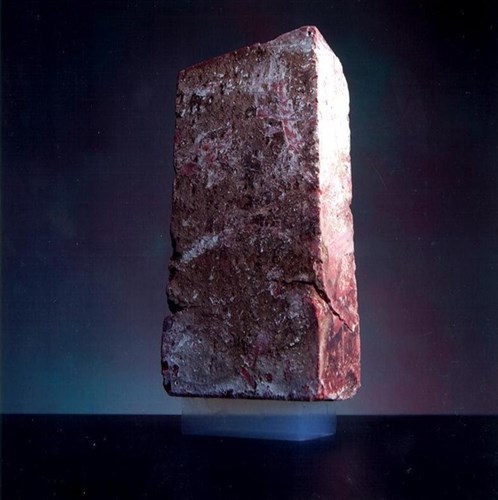

2 gramas de aerogel podem aguentar 2,5 kg. Imagem: NASA Continue reading O aerogel, as suas caraterísticas e a sua diversidade

Entenda os efeitos de usinagem térmica sobre microestrutura e propriedades de materiais

No post de hoje falaremos sobre eletroerosão, um processo de usinagem por remoção térmica, e sobre como este processo influencia na microestrutura e propriedades de um material metálico.

Primeiramente, o que é usinagem? Segundo a norma DIN 8580, a usinagem consiste em um processo de fabricação que promove a retirada de material na forma de cavaco. Este processo tem o objetivo de conferir à peça a forma, a precisão dimensional e/ou o acabamento superficial requisitados em seu projeto. Assim, a usinagem compõe a base da indústria moderna e é utilizada direta ou indiretamente em todos os componentes manufaturados.

Um tipo de usinagem por remoção térmica vem chamando a atenção no meio industrial: a eletroerosão. A técnica consiste basicamente em fundir ou vaporizar o material a ser usinado por meio de descargas elétricas que ocorrem entre a peça e uma ferramenta, formando um canal de plasma entre estes dois eletrodos que pode alcançar temperaturas de 5500 a 10000 K. Assim, partículas de material são fundidas ou vaporizadas e em seguida removidas por um fluxo de fluido dielétrico, como mostra o vídeo abaixo (a partir de 36 segundos).

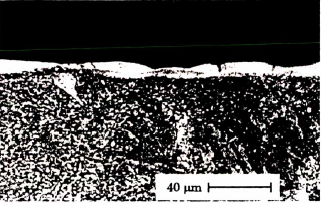

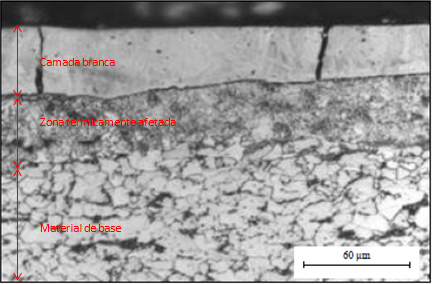

Ainda assim, parte deste material não é arrastada pelo fluido dielétrico para longe do material de base, ressolidificando em sua superfície. Isto leva à formação de uma camada superficial com microestrutura, composição química e propriedades distintas do material original, tais como resistência à corrosão, resistência ao desgaste abrasivo, dureza e propriedades mecânicas em geral. Nos aços, principais materiais usinados por eletroerosão, essa camada superficial formada é denominada camada branca. A camada possui este nome devido a sua coloração esbranquiçada quando observada em microscópio, mostrada na Figura 1. Essa coloração é proveniente da não corrosão da região pelos reagentes utilizados durante o ataque químico do material, realizado para realçar diferentes microestruturas em microscópio.

Figura 1 – Micrografia de aço usinado por eletroerosão, mostrando a formação da camada branca na superfície. Fonte: Klocke e Karden (1999)

A camada branca apresenta dureza superior ao material base da liga. Isso pode ocorrer por dois motivos: quando as peças são usinadas em dielétrico de hidrocarboneto, carbono é liberado pela desintegração do dielétrico e interage com o ferro do aço, formando cementita (Fe3C). Já quando a eletroerosão utiliza água como dielétrico, percebe-se uma diminuição de carbono na camada superficial, tornando-se composta principalmente por ferrita. Ainda assim, esta camada apresenta maior dureza do que o material base devido à rápida solidificação da região, a qual culmina na formação de uma microestrutura extremamente refinada. Também é bastante comum na camada superficial de aços a existência de poros e microfissuras, fragilizando a região e podendo ocasionar uma propagação de trincas durante a utilização do componente, reduzindo sua vida. Por essa razão, podem ser realizados tratamentos depois da usinagem por eletroerosão para a remoção da camada superficial.

Convém ressaltar que abaixo da camada superficial, encontra-se uma outra região afetada pela energia proveniente do plasma, denominada zona termicamente afetada. Esta região, apesar de não ter sofrido fusão, também pode apresentar modificações em sua composição química e microestrutura. Observa-se para os aços a formação de uma camada temperada e abaixo desta uma camada revenida, a qual é seguida pelo material base da liga, aquele que não sofreu nenhuma influência térmica, como mostra a Figura 2.

Figura 2 – Micrografia de um aço micro ligado submetido a eletroerosão, destacando as diferentes regiões formadas em termos de microestrutura. Adaptado de: Hespanhol (2009)

Apesar das mudanças de micrestrutura e propriedades provocadas no material, pode-se utilizar eletroerosão sem nenhum problema. Para isso, é importante diminuir a energia do plasma e consequentemente a espessura das regiões afetadas ou realizar pós-tratamentos como brunimento e polimento. A grande vantagem desse processo é que a usinagem pode ser realizada independentemente da dureza, tenacidade e ponto de fusão dos materiais envolvidos, o único pré-requisito é que os materiais da ferramenta e da peça tenham condutividade elétrica mínima da ordem de 10-2 a 10-1 S/cm. Assim, são englobados os metais, grafite e ainda algumas cerâmicas e compósitos, mas destes materiais os principais a serem usinados são aqueles que apresentam difícil processamento.

Referências

DIN 8580 – Fertingunsverfahren. Berlin: Beuth Verlag, 1985;

BOOTHROYD, Geoffrey.Fundamentals of metal machining and machine tools. CRC Press, 1988;

MCGEOUGH, Joseph A.Advanced methods of machining. Springer Science & Business Media, 1988;

DESCOEUDRES, A. et al. Time-resolved imaging and spatially-resolved spectroscopy of electrical discharge machining plasma.Journal of Physics D: Applied Physics, v. 38, n. 22, p. 4066, 2005.

RAMKUMAR, J. et al. Characterization of plasma in micro-EDM discharge using optical spectroscopy.Journal of Manufacturing Processes, v. 11, n. 2, p. 82-87, 2009;

AMORIM, F. L. Tecnologia de eletroerosão por penetração da liga de alumínio AMP 8000 e da liga de cobre CuBe para ferramentas de moldagem de materiais plásticos. 2002. 147f. Tese (Doutorado em Engenharia Mecânica) – Departamento de Engenharia Mecânica – Universidade Federal de Santa Catarina, Florianópolis, 2002;

HESPANHOL, H.C. Eletroerosão por fio em metal duro para ferramentas de estampagem de lâminas de motores elétricos. 2009. 118 f. Dissertação (Mestrado em Engenharia Mecânica) – Departamento de Engenharia Mecânica – Universidade Federal de Santa Catarina, Florianópolis, 2009;

VAN DIJCK, F. et al. Some results of physical research in EDM. In: International Symposium for Electromachining, Bratislava. Proceedings. 1v. [1974?]. p. 68-85;

KLOCKE, F; KARDEN, A. Materials Characteristics after cavity sinking by EDM. Production Engineering, Germany, v. 6, n. 2, p. 35-38, 1999.

Por que os metais sofrem corrosão?

A corrosão é definida pela NACE (National Association of Corrosion Engineers – importante associação da área) como a deterioração de um material, geralmente metálico, que resulta de uma reação com o meio em que este se encontra. A corrosão pode ser química ou eletrolítica. Algumas das inúmeras diferenças entre estas duas classes são listadas na Tabela abaixo:

Principais diferenças entre corrosão eletroquímica e química.

A corrosão eletroquímica será o foco da publicação de hoje, visto que é a mais frequente na natureza. Para que haja a ocorrência de corrosão eletroquímica, é necessária a transferência de elétrons, isto é, a ocorrência de reações de oxirredução. Este tipo de corrosão desencadeia-se através da formação de uma pilha de corrosão eletroquímica, a qual contém obrigatoriamente quatro elementos:

- Ânodo: Região em que ocorrem as reações de oxidação. Consequentemente, é a superfície na qual a corrosão ocorre.

- Cátodo: Região em que ocorrem as reações de redução. Assim, a superfície torna-se protegida, não há corrosão.

- Eletrólito: Solução condutora que envolve o cátodo e o ânodo.

- Ligação elétrica entre cátodo e ânodo

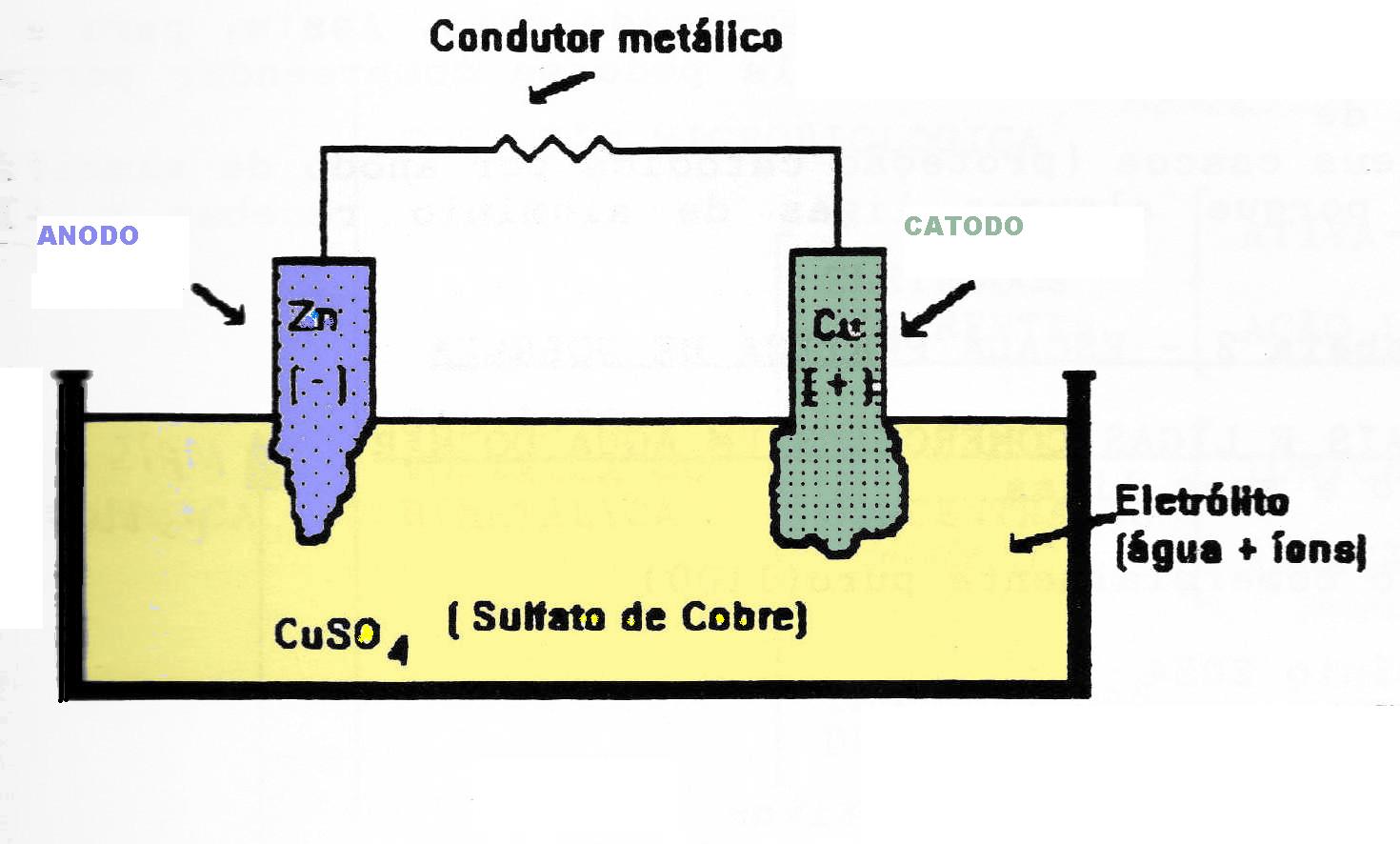

O exemplo clássico das pilhas de corrosão eletroquímicas são as pilhas galvânicas, aquelas formadas entre dois metais diferentes, que costumamos estudar no ensino médio. Este tipo de pilha é ilustrado pela figura abaixo, representando os quatro elementos obrigatórios para a ocorrência das reações de oxirredução.

Pilha galvânica. Fonte

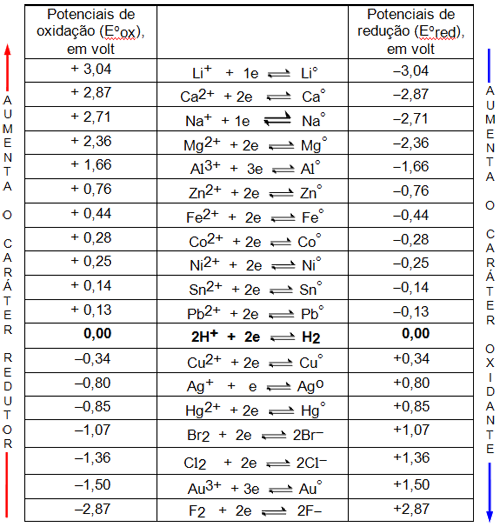

A pilha de corrosão galvânica ocorre devido à diferença de potencial de eletrodo entre os diferentes metais, e é mais reativa quanto maior for esta diferença de potencial. Para prever qual metal será corroído e qual será reduzido, existem algumas tabelas práticas. A mais famosa delas é a tabela de potenciais de eletrodos padrão, para a qual foi convencionada a reação de redução do hidrogênio (2H+ + 2e- -> H2) como um potencial de valor zero. A partir de análise comparativa da tendência de outros metais em sofrerem redução, em relação ao hidrogênio, criou-se uma tabela que permite comparar todos eles e prever qual será mais “nobre”, termo utilizado quando um metal tem menor tendência a sofrer corrosão em relação a outro.

Tabela de potenciais de eletrodos padrão. Fonte

A limitação deste tipo de tabela é que ela foi construída para um determinado metal imerso em uma solução iônica em que os cátions são de mesma composição que o metal, por exemplo, o alumínio foi imerso em uma solução contendo Al3+, o lítio em uma solução de Li+ e assim por diante. Isto nem sempre é encontrado na natureza, tornando a tabela limitada. Para isso, existem tabelas avaliando a redução dos metais em ambientes que simulam o ambiente real em que estes se encontram, por exemplo a água do mar:

Tendência de diferentes metais a sofrer corrosão em água do mar. Fonte

A formação de pilhas galvânicas é apenas uma das maneiras através da qual pode ser desencadeada a corrosão eletrolítica. Além destas, podem ocorrer por exemplo a formação de pilhas de ação local, ativo-passiva, concentração iônica diferencial ou aeração diferencial. Vejamos resumidamente como cada uma delas funciona:

- Pilha de ação local: É causada em um mesmo metal devido a heterogeneidades em sua composição química, textura ou mesmo em suas tensões internas de uma região para outra. Assim, qualquer diferença no material, sejam poros, inclusões, trincas, diferentes estados de tensão, acabamento superficial ruim, diferença nos tamanhos de grão, tratamentos térmicos diferentes, materiais de épocas diferentes, entre outros, irá desencadear um processo de corrosão eletrolítica. Por esta razão, este tipo de pilha é o mais frequente na natureza.

- Pilha ativo-passiva: Ocorre em materiais que formam películas apassivadoras, aquelas que são formadas por um processo corrosivo mas que tem ação protetora, recobrindo a superfície de um material metálico e impedindo que o processo corrosivo tenha continuidade. Como o material está protegido, se houver por alguma razão um dano na película em alguma região da superfície, esta região será extremamente suscetível à corrosão. Isto ocorrerá porque se formará uma pequena região anódica em meio à uma imensa região catódica, levando à primeira a uma forte corrosão localizada, característica das pilhas ativo-passivas.

- Pilhas de concentração e de aeração diferencial: Ocorrem respectivamente em condições em que um metal é exposto a diferentes concentrações de seus próprios íons ou de oxigênio. A região mais concentrada em íons será protegida, enquanto a menos concentrada sofrerá corrosão. De forma semelhante, para o gás oxigênio também ficará protegida a região mais aerada e será atacada aquela com menor teor de oxigênio.

Considerando a possibilidade quase certa de um metal apresentar uma ou mais dessas condições que favorecem o processo corrosivo, é possível compreender porque afinal estes materiais são tão suscetíveis à corrosão.

Materiais dielétricos

Isolantes elétricos, ou dielétricos, são materiais que apresentam condutividades elétricas pequenas, da ordem de 10-10 a 10-20 S/m. Devido a essa característica, essa classe de materiais é utilizada no confinamento de energia elétrica, seja para fins de segurança (isolamento elétrico de equipamentos e estruturas) ou de armazenamento energético (aumento da capacitância em capacitores). Os materiais isolantes normalmente são polímeros, cerâmicas, vidros ou madeiras.

Isolantes para fins de segurança / proteção de equipamentos:

Estes materiais têm grande importância para a proteção de pessoas e equipamentos. Um exemplo é o revestimento de fios de eletricidade, o qual permite que as pessoas possam tocar nestes fios sem que sofram choques. Quanto à proteção de equipamentos, um exemplo é a utilização de vernizes e filmes poliméricos isolantes nas bobinas de motores elétricos, fazendo com que haja um bom isolamento entre os fios das bobinas e evitem-se curtos-circuitos, os quais podem ocasionar a queima do motor.

De acordo com as temperaturas máximas de trabalho de determinado equipamento, é necessária a utilização de diferentes tipos de material isolante. Isso ocorre porque os dielétricos são divididos em classes térmicas, de acordo com as temperaturas máximas que podem suportar sem perder sua confiabilidade.

Classes térmicas de materiais isolantes – Fonte: Apostila de Materiais Elétricos – LaMat

Isolantes para armazenamento energético:

Os isolantes elétricos podem ser utilizados no interior de capacitores, que são componentes capazes de armazenar energia elétrica na forma de campo elétrico. Grande parte dos capacitores é fabricado através do enrolamento de dois filmes poliméricos metalizados, os quais são justapostos e desfasados entre si, formando uma bobina semelhante à mostrada na figura abaixo. Comumente são utilizados polipropileno como dielétrico e liga AgZnAl como revestimento metálico.

Armaduras e dielétrico de um capacitor organizados na forma de bobina

A bobina será então colocada no interior da caneca do capacitor, região deste componente que ficará exposta ao ambiente, e em seguida será isolada do meio externo através do preenchimento da caneca com resina, conforme mostra a figura:

Interior de um capacitor

O aumento da capacitância de capacitores que contêm dielétricos ocorre devido à polarização destes isolantes quando submetidos a um campo elétrico, o que ocorre basicamente por três mecanismos:

Deslocamento espacial da nuvem de elétrons: Os elétrons são partículas carregadas negativamente, de forma que são atraídas para a região de maior potencial de um campo elétrico. Assim, os elétrons rearranjam-se em torno do átomo de modo a ficar mais próximos o possível da região positiva.

Movimentação iônica: Quando materiais iônicos são submetidos a um campo elétrico, seus íons rearranjam-se de maneira que os cátions fiquem mais próximos à região de menor potencial e os ânions à de maior potencial.

Orientação de dipolos: Há materiais que são constituídos por moléculas polarizadas, como a da água. Essas moléculas são denominadas dipolos permanentes e podem ser orientadas de modo similar ao que ocorre na polarização iônica.

Em todos os casos de polarização mencionados, ocorre uma orientação das cargas de modo a produzir um campo elétrico em sentido oposto e menor intensidade ao que deu origem à polarização, culminando em um campo elétrico resultante de menor módulo sobre o capacitor. Sabendo que o campo elétrico é diretamente proporcional à diferença de potencial, verifica-se que ao adicionar um dielétrico a um capacitor que possuía vácuo entre suas armaduras haverá uma diminuição da tensão sobre o componente. Como a capacitância é dada pela equação C= Q/V , onde Q é a carga armazenada, a qual não foi alterada com a adição do dielétrico, verifica-se que uma diminuição na tensão (V) sobre o capacitor culmina em um aumento de sua capacitância. Por consequência, é possível construir capacitores menores mantendo o mesmo valor de capacitância,o que permite a redução dimensional destes componentes.

Perda da capacidade de isolamento:

Os materiais dielétricos podem perder suas propriedades de isolamento de eletricidade. Para entender melhor como isto pode ocorrer, é necessário saber primeiro o porquê destes materiais apresentarem tais características. Os materiais isolantes possuem normalmente ligações iônicas ou covalentes fortes entre seus átomos. Sendo assim, os elétrons são fortemente atraídos pelos cátions, no caso das ligações iônicas, ou pelos átomos que o compartilham, no caso das ligações covalentes. A força das ligações torna necessária grande quantidade de energia para que o elétron possa se movimentar, fazendo com que em condições normais poucos elétrons estejam disponíveis para conduzir a eletricidade. Na medida em que é fornecida energia para os elétrons, que pode ser por meio do aumento da tensão aplicada, por exemplo, estas partículas vão adquirindo energia até que possam ser tornar elétrons livres. Quando o isolante recebe essa grande quantidade de energia, torna-se condutor e os elétrons libertados passam a se mover juntos, podendo queimar, fundir ou vaporizar uma região localizada do material e provocar nele danos irreversíveis.

Uma forma de observar este fenômeno e mensurar as tensões máximas a que um material pode ser submetido sem que perca suas propriedades de isolamento é por meio do teste de tensão disruptiva. Este teste consiste em aplicar tensões crescentes sobre o isolante até que ocorra falha deste material. A tensão responsável pela falha é definida como a tensão disruptiva do material. Dividindo esta tensão pela espessura do material, tem-se a rigidez dielétrica do mesmo, isto é, o máximo valor de campo elétrico suportado pelo material sem que passe a conduzir corrente elétrica. No vídeo mostrado abaixo, podemos ver a quebra de rigidez dielétrica de um vidro, procedimento que culmina em sua ruptura.

Referências:

Apostila de Materiais Elétricos: Capítulo 18 – Materiais Dielétricos. p. 501-556. Laboratório de Materiais (LaMat). Universidade Estadual do Oeste do Paraná;

CALLISTER, W.D. Ciência e Engenharia de materiais: Uma introdução. Rio de Janeiro: LTC, 7ª ed. 2008;

RODRIGUES, C. R. Materiais Elétricos e Eletrônicos: Unidade 4 – Materiais Isolantes e suas Propriedades. p. 1-40;

Epcos. Capacitores para Aplicação AC, 24f.;

ROLIM, J. Materiais Elétricos: Capítulo IV – Materiais Isolantes. p. 71-78.