A soldagem, por se tratar de um processo que envolve temperaturas bastante elevadas, apresenta um elevado nível de complexidade. O aumento de temperatura do material é heterogêneo ao longo de seu volume, o que faz com que diferentes regiões da peça atinjam temperaturas máximas distintas, bem como diferentes taxas de resfriamento. O resultado é uma microestrutura bastante complexa e heterogênea, a qual deve ser compreendida e controlada na medida do possível para que as propriedades do material não sejam comprometidas.

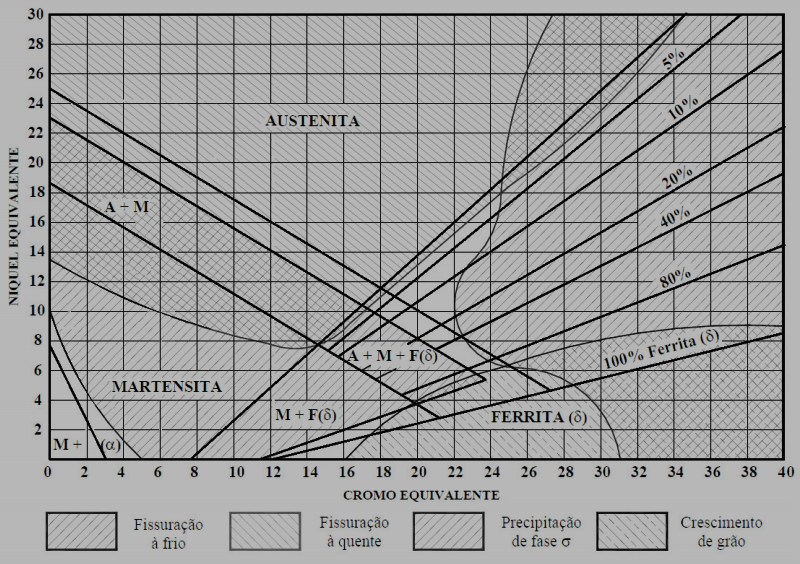

Um grupo de materiais de soldagem bastante complexa são, por exemplo, os aços inoxidáveis. Esses materiais apresentam uma ampla gama de possíveis elementos de liga e em teores que podem variar significativamente de uma liga para outra. Consequentemente, são suscetíveis a muitos dos possíveis defeitos de soldagem, tais como crescimento excessivo de grão, trincamento durante a solidificação, precipitação de fases indesejadas, trincamento a frio e assim por diante. Com base nisso, foi desenvolvida na década de 50 uma ferramenta que ainda hoje é bastante utilizada na soldagem de aços inoxidáveis: o diagrama de Schaeffler. Sabendo que dependendo da fase predominante nos aços inoxidáveis, estes são mais ou menos suscetíveis a determinados tipos de defeito, e relacionando isso ao efeito dos elementos de liga sobre a fase final formada nesse grupo de aços, Schaeffler foi capaz de confrontar composição química dos aços inox com seus mais prováveis defeitos após o processo de soldagem. O diagrama resultante é mostrado abaixo:

Diagrama de Schaeffler usado para fazer um prognóstico da solda de aços inoxidáveis. Fonte: Kejelin, 2012

Como é possível observar, os eixos do diagrama são níquel e cromo equivalente. Esses valores são proporcionais às quantidades de elementos gama e alfagênios, respectivamente. Ou seja, com o aumento da quantidade de elementos de efeito semelhante ao níquel, a fase gama (austenita) tende a ser estabilizada, enquanto que o aumento de elementos do grupo do cromo tem o efeito contrário, tornando a fase alfa (ferrita) mais estável. Os teores de níquel e cromo equivalente podem ser calculados a partir das respectivas fórmulas:

Ni equivalente = %Ni + 30%C + 0,5%Mn

Cr equivalente = %Cr + %Mo + 1,5%Si + 0,5%Nb

As percentagens relativas a cada elemento representam o desempenho do mesmo como elemento gama/alfagênico quando comparado aos efeitos do níquel e do cromo, dependendo do grupo em que o elemento se encontra.

As fases apresentadas pelo diagrama são austenita, ferrita, martensita, bem como combinações de duas e até de três fases. Como anteriormente mencionado, cada fase tem uma maior tendência a apresentar um tipo de defeito. Assim, é possível estimar antes mesmo de iniciar a soldagem quais são os defeitos finais esperados e, dessa forma, empregar ações corretivas contra os mesmos:

- Região da ferrita

Sensível ao crescimento de grão. Os inox ferríticos podem apresentar crescimento irreversível de seus grãos para longa permanência em temperaturas superiores a 1150°C.

- Região da austenita

Material sujeito a fissuração a quente. Esse tipo de defeito, relacionado à formação de trincas de solidificação e liquação, está normalmente associado a impurezas do material, como S e P. Os inox austeníticos são especialmente sensíveis a esse defeito porque há baixa solubilidade de enxofre na matriz cúbica de face centrada característica da fase austenítica. Para diminuir a susceptibilidade a esse defeito, se deve utilizar um eletrodo que faça com que a composição química da solda caia no campo austenita-ferrita com um teor de ferrita de 4 a 10%. Assim, a ferrita formada consegue dissolver parte dessas impurezas e alivia tensões residuais durante o resfriamento, dificultando o ocasionamento da fissuração. Outra medida é atuar na composição química do aço inoxidável, limitando os teores de P e S a um valor máximo de 0,04%.

- Região da martensita (ou martensita + α / martensita + γ)

A fase martensítica tem grande propensão à fissuração a frio (ou fissuração por hidrogênio), devido a sua fragilidade característica.

- Região da austenita-ferrita

A composição química de aços inoxidáveis nessa região favorece o aparecimento de uma nova fase no aço, conhecida por fase sigma. Ela é basicamente composta por ferro e cromo e possui grande fragilidade à temperatura ambiente. É formada após longa permanência a temperaturas entre 500 e 900°C.

- Região central

Livre dos quatro defeitos anteriores. Assim, é recomendado que se utilizem eletrodos específicos para que, ao haver diluição com o material de base, a composição final da solda esteja nessa região do diagrama de Schaeffler.

O diagrama de Schaeffler não considera o nitrogênio como elemento gamagênio. Este foi adicionado cerca de duas décadas depois, o que modificou um pouco a fórmula do níquel equivalente e gerou alterações na posição dos campos austenítico e ferrítico. Essas modificações culminaram na formação de um diagrama similar conhecido por diagrama de DeLong, que também pode ser usado para o prognóstico de soldagem de aços inoxidáveis.

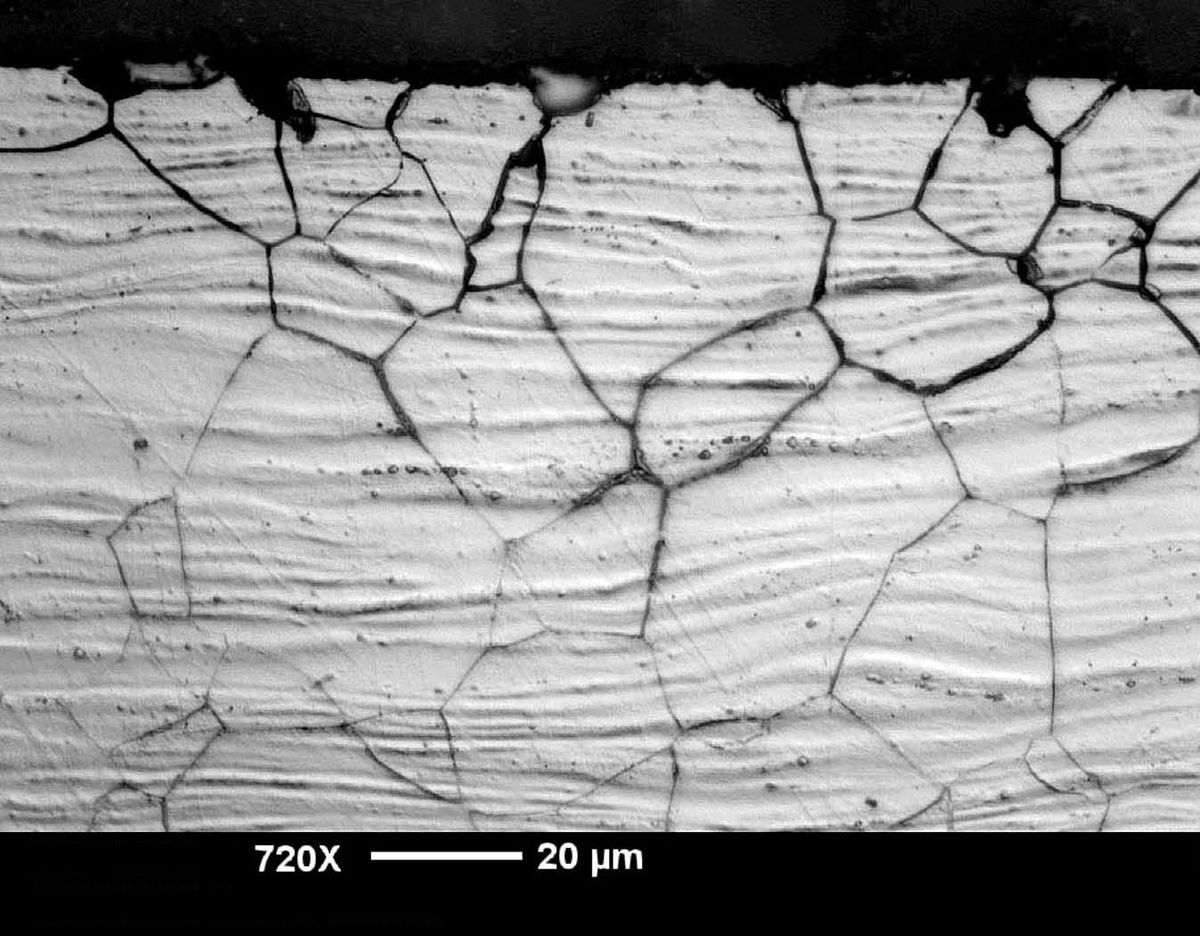

Também é interessante levar em conta a ocorrência de corrosão, problema não abordado pelo diagrama de Schaeffler. É necessário cuidar com a forma do cordão de solda, que não deve ser muito irregular para evitar acúmulo de sujeira e consequente corrosão. Além disso, os aços inoxidáveis ferríticos e austeníticos são sujeitos a um tipo especial de corrosão denominada sensitização. Ela é ocasionada pela precipitação de carbetos de cromo nos contornos de grão, tornando as regiões adjacentes pobres em cromo. Como este elemento aumenta a resistência a corrosão do material, essa região fica mais sensível ao fenômeno e ocorre fratura intergranular do material, isto ´é, ao longo dos contornos de grão:

Exemplo de fratura intergranular. Fonte: Wikipedia

Leia mais sobre soldagem:

Soldagem à temperatura ambiente;

É possível soldar metal com cerâmica?

Respingo: um problema muito além da estética.

Referências:

Info Solda: Soldabilidade dos aços inoxidáveis;

KEJELIN, Norton Zanette. Soldagem de revestimento de aços comuns C-Mn com superliga a base de níquel inconel 625. 2012. 219 f. Tese (Doutorado em Engenharia Mecânica) – Programa de Pós-graduação em Engenharia Mecânica, Universidade Federal de São Paulo, Florianópolis;

BAULY, Julio Cesar. Caracterização microestrutural e propriedades de juntas dissimilares entre aços inoxidáveis fabricadas por processos de fusão. 2000. 147 f. Dissertação (Mestrado em Ciências) – Instituto de Pesquisas Energéticas e Nucleares, Universidade de São Paulo, São Paulo.

muito bom o seu artigo